Una ricerca della LIUC Business School

mostra che il settore manifatturiero ha beneficiato degli incentivi per investimenti 4.0. Ma restano potenzialità da sviluppare

“Il fenomeno Industria 4.0 nelle aziende manifatturiere italiane: tendenze e barriere evolutive” è il titolo della ricerca LIUC Business School per ICIM Group, che fornisce un’interpretazione della reattività del panorama produttivo nazionale.

Conferma la necessità di un rafforzamento e di un preciso orientamento delle politiche di supporto agli investimenti e all’innovazione.

Gli incentivi

Gli incentivi e le manovre di governo hanno rappresentato un’opportunità da non perdere per le imprese italiane.

Quale grado di consapevolezza tecnologica si nasconde dietro gli investimenti 4.0?

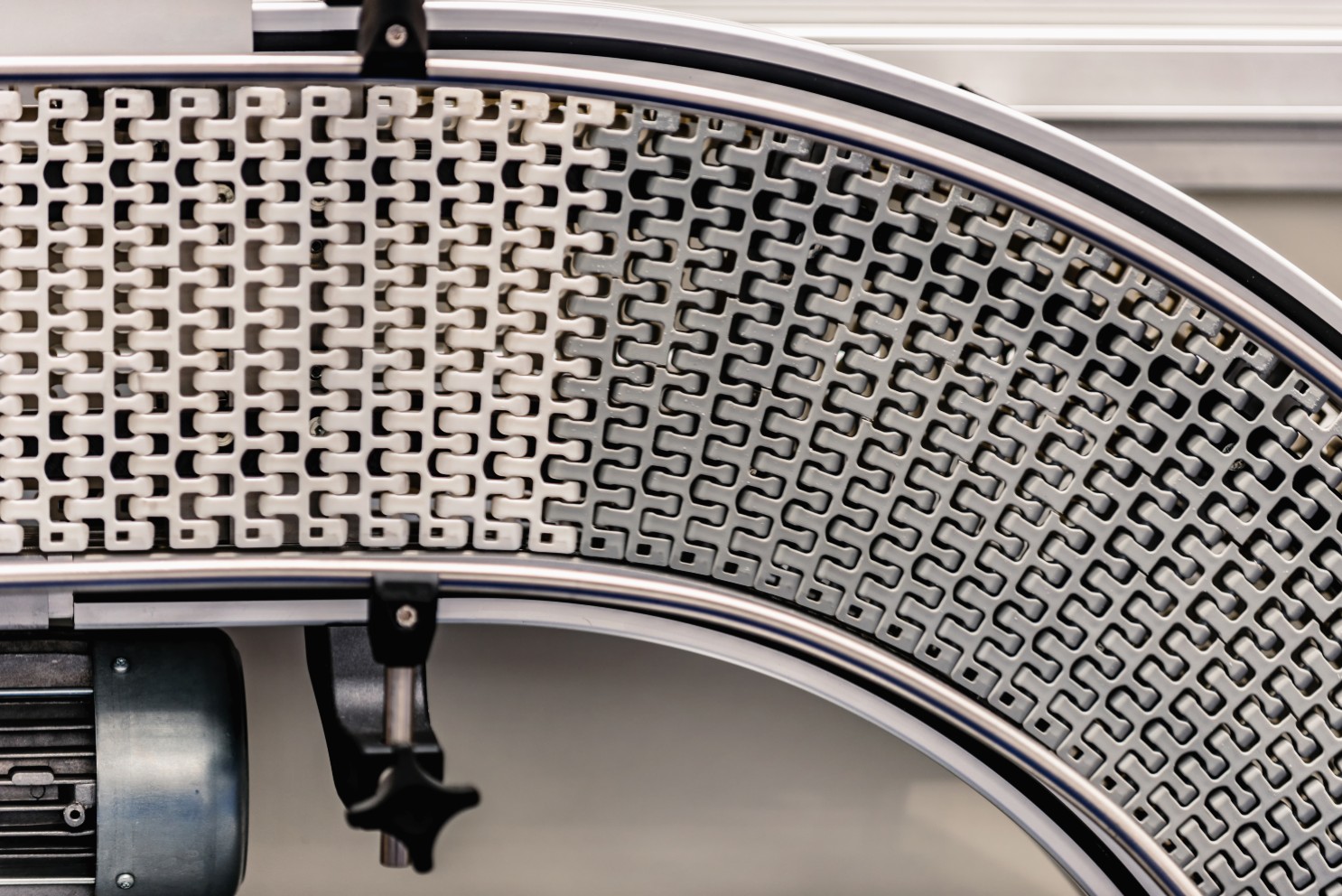

Dalla ricerca realizzata da LIUC Business School per ICIM Group – presentata lo scorso novembre presso l’i-FAB della LIUC-Università Cattaneo di Castellanza (VA) – emerge come la possibilità di ammodernare il proprio parco macchine, sfruttando il finanziamento per la dotazione di prestazioni superiori a quelle degli impianti esistenti, abbia in molti casi oscurato le potenzialità della quarta rivoluzione industriale.

Talvolta infatti ne ha mancato il vero obiettivo, ossia aumentare il valore generato dai processi di produzione in termini di efficienza, qualità, flessibilità, sostenibilità e sicurezza, grazie all’integrazione dei nove pilastri tecnologici. Ricordiamo infatti che, dall’IoT ai Big data analytics, passando per la manifattura additiva alla realtà aumentata e simulazione, sono soluzioni che consentono di raggiungere l’automazione industriale.

L’integrazione delle risorse all’interno della fabbrica e l’attuazione di processi decisionali guidati dai dati.

Gli investimenti

Dunque, gli investimenti ci sono stati ma ancora con parecchie barriere all’innovazione, a causa della mancanza di un’adeguata comprensione del concetto di Industria 4.0 e/o di scarse competenze all’interno dell’organizzazione. Sia tra le grandi sia tra le piccole e medie imprese.

Queste le principali evidenze dello studio realizzato dall’ingegnera Violetta Giada Cannas, ricercatrice della LIUC Business School. Che si è concentrata sull’analisi degli investimenti 4.0 realizzati dalle imprese italiane e, in particolare, sugli investimenti delle imprese italiane che hanno scelto di affidare l’attestazione di conformità Industria 4.0 nell’anno 2020 a ICIM SpA, ente di certificazione di ICIM Group, il polo di competenze a maggioranza ANIMA Confindustria che fornisce servizi di formazione, consulenza, testing e, appunto certificazione. ICIM SpA è, infatti, l’ente di certificazione di riferimento in ambito Trasformazione Industriale e Industria 4.0 con oltre 3600 attestazioni rilasciate a oltre 1350 aziende, per investimenti pari a circa 2 miliardi di euro.

L’obiettivo dello studio era quello di capire come le imprese italiane abbiano affrontato l’implementazione delle tecnologie 4.0 negli anni successivi all’investimento. Inoltre, si è cercato anche di indagare quali siano le principali tendenze e barriere evolutive. Tale analisi è stata condotta tramite la metodologia di ricerca scientifica dei casi studio e un’analisi approfondita dei dati raccolti da un numero limitato di imprese, selezionate all’interno del campione, con interviste mirate alle figure che hanno guidato gli investimenti 4.0 e visite in loco presso i reparti produttivi. I casi sono stati selezionati con lo scopo di analizzare investimenti di entità diverse, condotti da imprese di diverse dimensioni, appartenenti a diversi settori industriali.

Il campione e i risultati

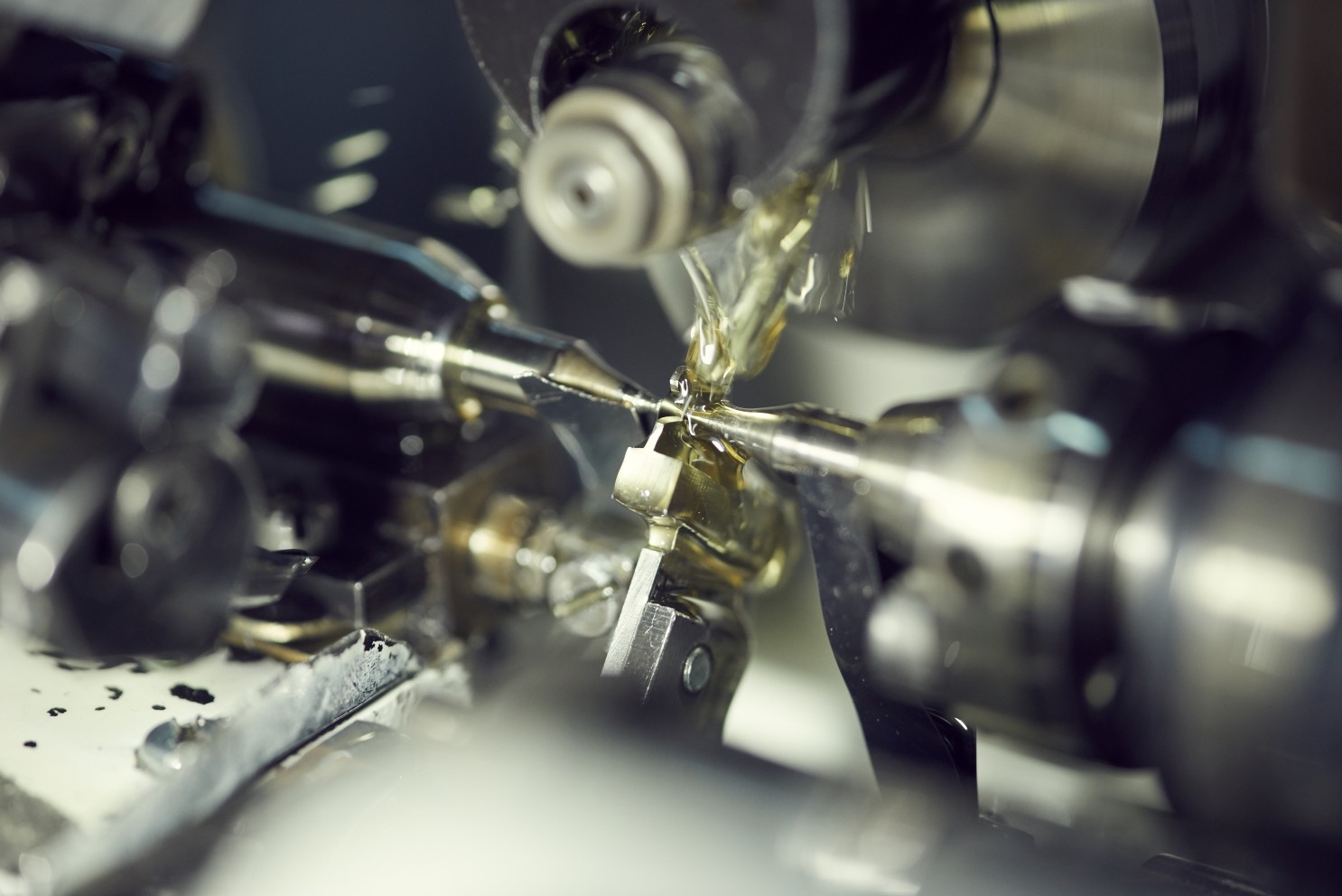

Le imprese campione oggetto di indagine sono state 123. Quelle relative ai casi studio sono prevalentemente concentrate nel segmento manifatturiero (86,18%), commercio all’ingrosso e al dettaglio (7,32%). Per il restante in sanità e assistenza sociale, costruzioni, equamente distribuito per dimensione aziendale e per investimento medio (circa 387 mila euro per le PMI, contro 386 mila euro per le grandi imprese). Gli investimenti sono stati effettuati da imprese localizzate per lo più nelle regioni del Nord Italia, per il 55% da PMI e per il 45% da grandi aziende.

Dall’analisi dei casi è emerso che tutte le imprese intervistate si sono dichiarate soddisfatte dei risultati ottenuti dall’investimento 4.0 intrapreso e dai benefici emersi negli anni successivi a tale investimento: maggior produttività, monitoraggio e controllo continuo dell’impianto produttivo grazie all’utilizzo di dati oggettivi raccolti in tempo reale, a vantaggio del processo decisionale.

È stato inoltre registrato un miglioramento delle condizioni di lavoro del personale nei vari reparti. Ma anche la riduzione delle attività alienanti e dei delivery lead time.

Un miglioramento si è verificato inoltre nel livello di integrazione con i fornitori e, più in generale, con tutti gli attori della supply chain. I beni materiali acquisiti sono per il 90% beni strumentali gestiti da sistemi computerizzati e per il 10% sistemi per l’assicurazione della qualità e della sostenibilità. Tuttavia, è interessante notare che la maggior parte degli intervistati (75%) ha dichiarato che la decisione di investire nell’Industria 4.0 è stata principalmente (o, in alcuni casi, esclusivamente) legata ai vantaggi economici e finanziari.

Pochi intervistati (25%) hanno testimoniato che la motivazione di investire nell’Industria 4.0 sia stata principalmente legata a una spiccata cultura digitale dell’impresa e all’ambizione di portare la propria impresa verso la quarta rivoluzione industriale.

In modo da mantenere una buona posizione competitiva in un mercato dinamico e in continua evoluzione dal punto di vista tecnologico. Se da un lato il piano di investimenti ha fortemente contribuito a oliare la trasformazione del tessuto produttivo nazionale, dall’altro le imprese non comprendono ancora realmente cosa significhi generare valore da tali investimenti.

Le barriere culturali ed economiche

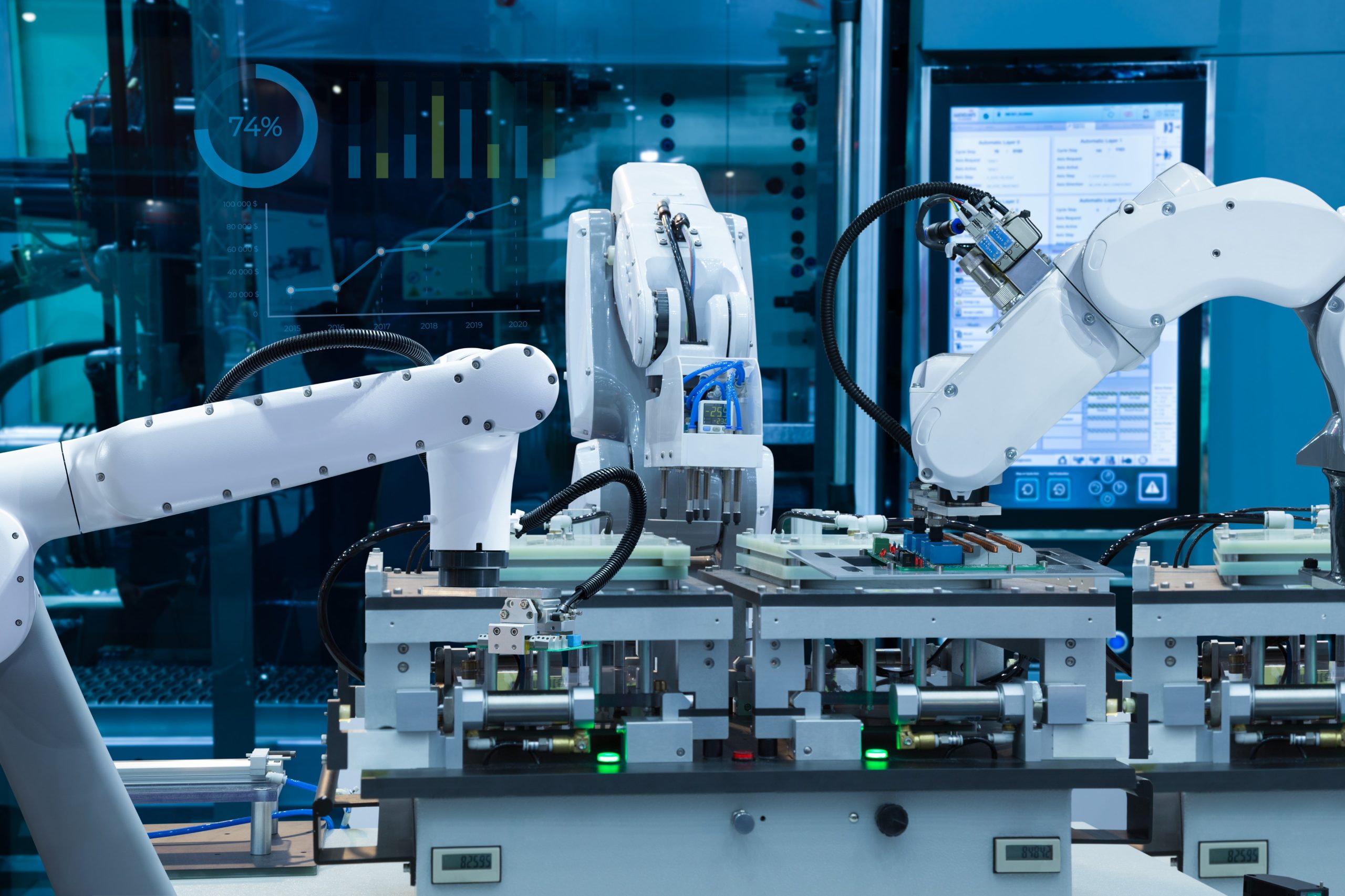

Tra le principali barriere all’innovazione si registra la non adeguata comprensione del concetto di Industria 4.0 per le scarse competenze all’interno delle organizzazioni (67%). Forte è anche la resistenza al cambiamento (75%), così come è elevata la complessità di inserire i nuovi sistemi all’interno di cicli produttivi preesistenti (83%) e la difficoltà a trovare partner validi per lo sviluppo della progettualità (57%).

Un esempio scaturito dalle analisi è sicuramente lo scarso utilizzo della numerosa quantità di dati generata dai sensori intelligenti contenuti nei nuovi impianti produttivi. “Tali dati sono oggi da considerarsi un vero e proprio asset strategico – spiega Cannas. Tuttavia, la scarsa conoscenza dei pilastri tecnologici 4.0 e dei processi basati sui dati porta le imprese a non utilizzare tali informazioni o ad utilizzarne solo una parte per analisi di tipo descrittivo.

Non applicando analitiche prescrittive o predittive che ne potenzino il valore e guidino meglio le decisioni, proteggendo poco l’aspetto di privacy e tutela del dato stesso, con bassi investimenti in cybersecurity”.

Aggiunge la ricercatrice: “Tra gli ostacoli allo sviluppo ci sono le scarse competenze che impediscono la comprensione del concetto di Industria 4.0 e anche la resistenza al cambiamento”. “Alla vigilia della revisione degli incentivi per la digitalizzazione ci sembrava importante mettere a disposizione il patrimonio di esperienze raccolto in 5 anni di attività connesse all’attestazione di beni Industria 4.0”, ha detto Paolo Gianoglio, Direttore Innovazione, Sviluppo e Relazioni Associative di ICIM Group, Responsabile del Progetto Industria 4.0.

“Abbiamo condiviso i nostri dati – ha aggiunto – per indagare con maggiore dettaglio quali tecnologie siano state preferite dalle imprese, per quali utilizzi, con quali obiettivi. Nei prossimi anni la sfida della digitalizzazione si incrocerà con quella della sostenibilità, la cosiddetta Twin Transition, che l’Europa ci chiede per rispondere a criteri di competitività che non compromettano l’impegno per combattere il cambiamento climatico. Con la ricerca commissionata a LIUC crediamo di aver offerto un contributo significativo per le decisioni dei prossimi anni”.

L’impegno e gli sforzi di tutti gli attori della filiera, a cominciare da Università e Competence Center, dovranno quindi essere orientati a favorire questo passaggio evolutivo, anche attraverso politiche incentivanti. Ma è richiesto un livello superiore di consapevolezza delle potenzialità che “l’economia dei dati” può portare al settore manifatturiero, come già in altri settori.