Flessibili, modulari, resilienti e sostenibili. Ecco come dovrà essere il manifatturiero del domani secondo il documento strategico pensato per imprese e istituzioni

Una mappa per orientarsi nel panorama del manifatturiero dei prossimi anni, con i percorsi per migliorare il posizionamento nel contesto internazionale e farsi trovare pronti per le sfide emergenti. La nuova Roadmap del Cluster Fabbrica Intelligente è stata presentata a fine febbraio durante un evento presso la sede di Confindustria a Roma e si rivolge sia alle aziende che alle istituzioni, con l’obiettivo di indirizzare le strategie ma anche individuare le principali necessità in termini di avanzamento tecnologico. Il documento è frutto di un lavoro durato due anni che ha coinvolto imprese, Università, Enti di ricerca, Associazioni scientifiche e di settore ed è stata illustrata da Gianluigi Viscardi Cosberg, imprenditore, fondatore e presidente di Cosberg SpA e presidente del Cluster Fabbrica Intelligente, l’associazione che riunisce dal 2012 tutti i portatori di interesse del manifatturiero avanzato in Italia.

La versione aggiornata del documento strategico è stata costruita sulla base di una crescente complessità dovuta anzitutto alle tante emergenze che hanno riguardato il settore: tra tutte l’interruzione delle filiere causata dalla guerra e dal Covid, oltre alla carenza delle materie prime o dei componenti. A queste difficoltà si sono aggiunti nuovi atti normativi europei e nuovi trend globali che hanno richiesto un visione complessiva in grado di tenere insieme le necessità di mercato e le innovazioni tecnologiche.

Il contesto

Le principali novità della nuova Roadmap sono la definizione di un insieme di scenari di riferimento per il futuro, spesso esogeni alla capacità di influenza delle singole imprese, e quella di una tempistica per gli interventi. Gli scenari sono: la mobilità elettrica, i nuovi modelli di consumo, l’economia circolare, l’Internet of Actions, le piattaforme digitali e i cambiamenti climatici.

Il documento dedica un’importante parte preliminare all’analisi del contesto del settore manifatturiero italiano, confrontato con altri paesi a livello europeo e mondiale. Nel nostro Paese il settore manifatturiero ha raggiunto nel 2019 quasi 1.000 miliardi di euro di fatturato, ha impiegato 3,8 milioni di persone con un valore aggiunto di oltre 250 miliardi di euro. Alcuni settori hanno avuto prestazioni particolarmente brillanti in termini di valore aggiunto e fatturato. In particolare il settore della produzione delle macchine utensili, dei prodotti in metallo, dell’alimentare e dell’industria della moda rappresentano il 46% del valore aggiunto, il 42% del fatturato e il 41% delle esportazioni. La forte spinta alla digitalizzazione dei processi industriali ha avuto riflessi significativi sulle produzioni nazionali della meccanica strumentale e sulle attività collegate, ovvero installazione e riparazione di macchinari industriali. La digitalizzazione però, al tempo stesso, non sembra aver stimolato il comparto dell’elettronica, che continua ad avere un peso marginale sul totale del valore aggiunto manifatturiero italiano con una quota invariata da circa 20 anni intorno al 3,5% (in termini nominali) con un elevato deficit commerciale.

La presentazione della Roadmap nella sede di Confindustria a Roma_2

Le linee di intervento

A partire da alcuni importanti trend politici, ambientali, sociali, e tecnologici che disegneranno i prossimi decenni, la Roadmap traccia alcuni scenari di riferimento che potrebbero avere un impatto rilevante sul settore manifatturiero in termini di modelli di produzione con diversi orizzonti temporali. Su questa base sono state elaborate delle linee di intervento che hanno l’obiettivo di rispondere a sfide specifiche derivanti dal mercato e dall’accelerazione dello sviluppo tecnologico. Ogni linea di intervento si compone di Priorità di Ricerca e Innovazione (PRI) all’interno delle quali sono definiti obiettivi di studio e sviluppo che possono aiutare a programmare azioni di breve, medio e lungo periodo sia a livello di aziendale che a livello di filiera produttiva, ma soprattutto a livello di sistema Paese.

La prima linea di intervento riguarda la produzione personalizzata. La direzione è quella di studiare e sviluppare sistemi e modelli industriali per la produzione efficiente di prodotti personalizzati in grado di riconfigurarsi in tempi ridotti per soddisfare requisiti specifici raccolti dal singolo cliente. Ma che garantiscano anche un elevato grado di integrazione con i clienti stessi, fino a farli diventare artefici principali della soluzione che desiderano.

Le tematiche di ricerca e di innovazione comprendendo le soluzioni digitali per l’acquisizione dei requisiti del cliente, i configuratori di prodotto, i sistemi di misurazione avanzata, le piattaforme per il monitoraggio dei consumatori. Ma anche le tecnologie innovative per la produzione personalizzata come l’additive manufacturing, il micro-manufacturing e i processi ibridi. Inoltre sono necessari nuovi modelli di supply chain flessibili e agili che tengano conto di strategie di modularizzazione del prodotto, di postponement e “multi decoupling-point” in ottica di personalizzazione. Tra gli strumenti avanzati vengono illustrate le piattaforme di progettazione collaborativa “multi-utente” (designer, produttori, fornitori di materiali e di componenti), ma anche le piattaforme “mobile” che, attraverso l’utilizzo di tecnologie di intelligenza artificiale e big data analytics possono supportare la raccolta dei requisiti dell’utente, dei feedback dal campo durante la fase d’uso del prodotto e allo stesso tempo aiutare l’identificazione dei trend di mercato. Infine, compaiono anche le piattaforme innovative di progettazione virtuale e collaborativa destinate a utenti non-esperti. Quello della produzione personalizzata è un campo che tocca diversi settori manifatturieri e richiede una nuova concezione di fabbrica. Il modello della mini-factory, ad esempio, può connettere i makers e le aziende industriali ma anche portare a nuove funzionalità e a innovativi metodi di produzione.

Al tema della sostenibilità industriale è dedicata la seconda linea di intervento. Sia l’aumento del costo delle materie prime che le leggi specifiche introdotte dall’Unione Europea richiedono di migliorare il tasso di recupero dei materiali. Concetti come “de-manufacturing” e “remanufacturing” stanno acquisendo sempre più centralità in questo contesto, condizionato anche dalla scarsità di materie prime critiche come l’acqua, o più costose, come l’energia. La direzione è quella di una progettazione e di uno sviluppo in ottica life-cycle thinking, insieme al monitoraggio dell’impronta ambientale dei prodotti, ma anche ai sistemi di gestione delle materie prime seconde e dei sottoprodotti.

Sia le tecnologie che i processi dovranno sempre più guardare al riutilizzo, al riciclo di prodotti, componenti e materiali, e di conseguenza anche al re-marketing. La ricerca guarderà quindi alla modellazione e simulazione per la supply chain sostenibile e alle Reti di Simbiosi Industriale, nonché a modelli e strumenti per l’economia circolare.

La sostenibilità, com’è noto, deve essere anche sociale. Per questo la terza linea di intervento si concentra sulla valorizzazione delle persone. Le fabbriche innovative dovranno essere sempre più inclusive, fortemente orientate al coinvolgimento e alla partecipazione delle persone: utenti, operatori, manager. La persona deve essere l’elemento centrale che guida e controlla le tecnologie e in generale tutte le dimensioni attraverso cui è definita la nuova fabbrica. Tra le sfide più rilevanti vi è sicuramente la creazione di luoghi di lavoro sicuri e confortevoli, di postazioni che riducano lo sforzo fisico e cognitivo del lavoratore e consentano la sua conversione ad attività con un maggiore valore aggiunto. Tutto ciò richiede anche un cambio di passo nell’approccio alla gestione della conoscenza, della privacy e del capitale umano dell’azienda. Cambio di passo che a sua volta si traduce nello sviluppo di nuove tecnologie e metodi per la formazione e la certificazione delle competenze e delle professionalità.

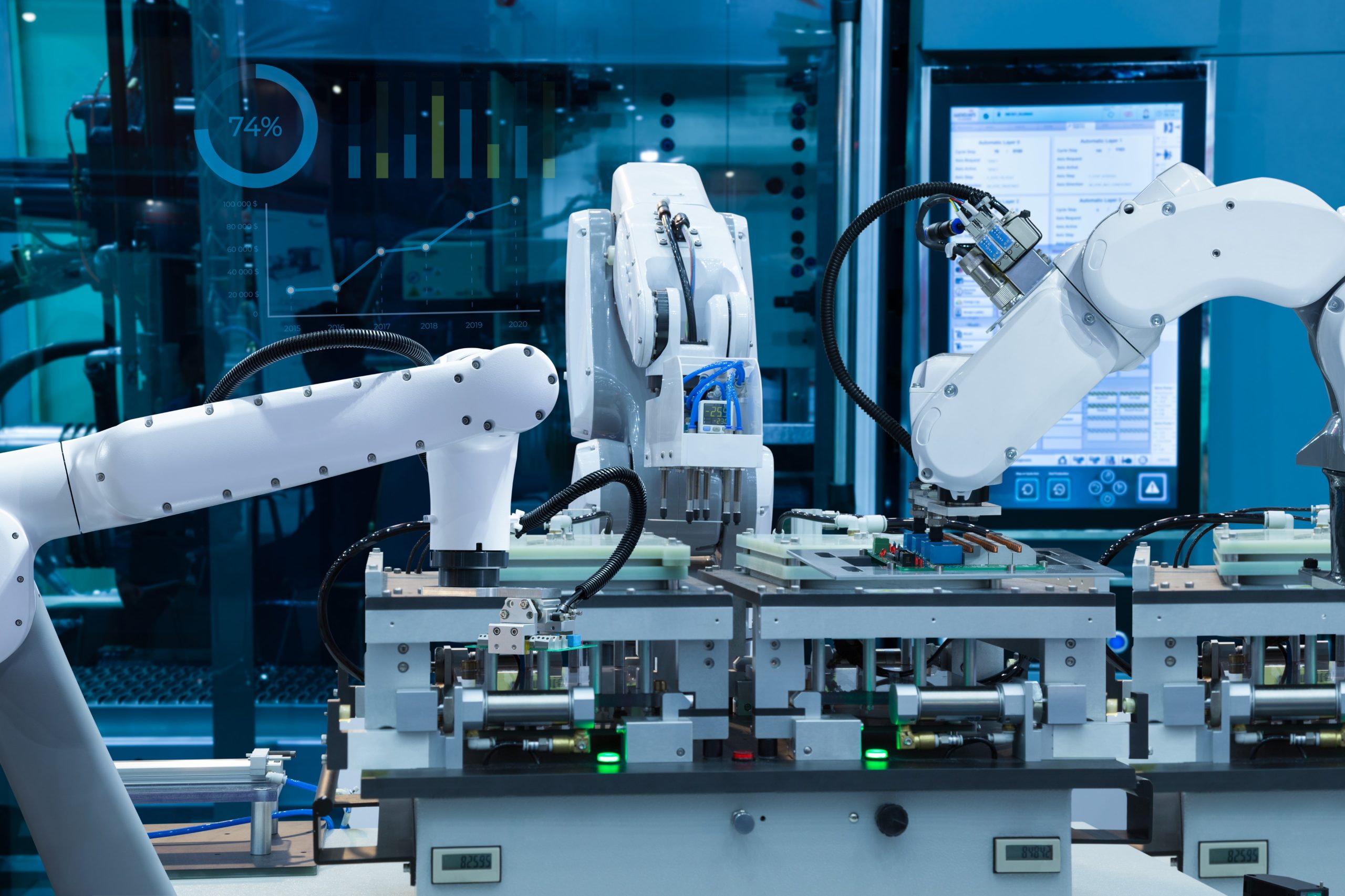

Alta efficienza e zero-defect sono le traiettorie descritte nella specifica linea di intervento a loro dedicata. Si tratta di rispondere alla necessità diffusa di un uso efficiente dei macchinari e delle attrezzature disponibili. Inoltre, la capacità di sfruttare la conoscenza disponibile e di trarre vantaggio da strumenti digitali avanzati e dall’intelligenza artificiale sono aspetti di cui tener conto per i sistemi di produzione di prossima generazione. L’obiettivo Zero difetti è strettamente collegato e a sua volta richiede che i prodotti siano robusti e flessibili. I processi di produzione necessitano quindi di monitoraggio e controllo avanzato, oltre che di nuovi approcci per la gestione integrata di qualità, manutenzione e logistica. I sistemi intelligenti rispondono anche alla domanda di integrazione fisica e digitale, nonché all’integrazione tra intelligenza umana e artificiale a supporto del consolidamento della conoscenza e della cooperazione uomo-macchina nei sistemi di produzione ad alta efficienza. Infine, forniscono una soluzione alla pianificazione della produzione e scheduling avanzati.

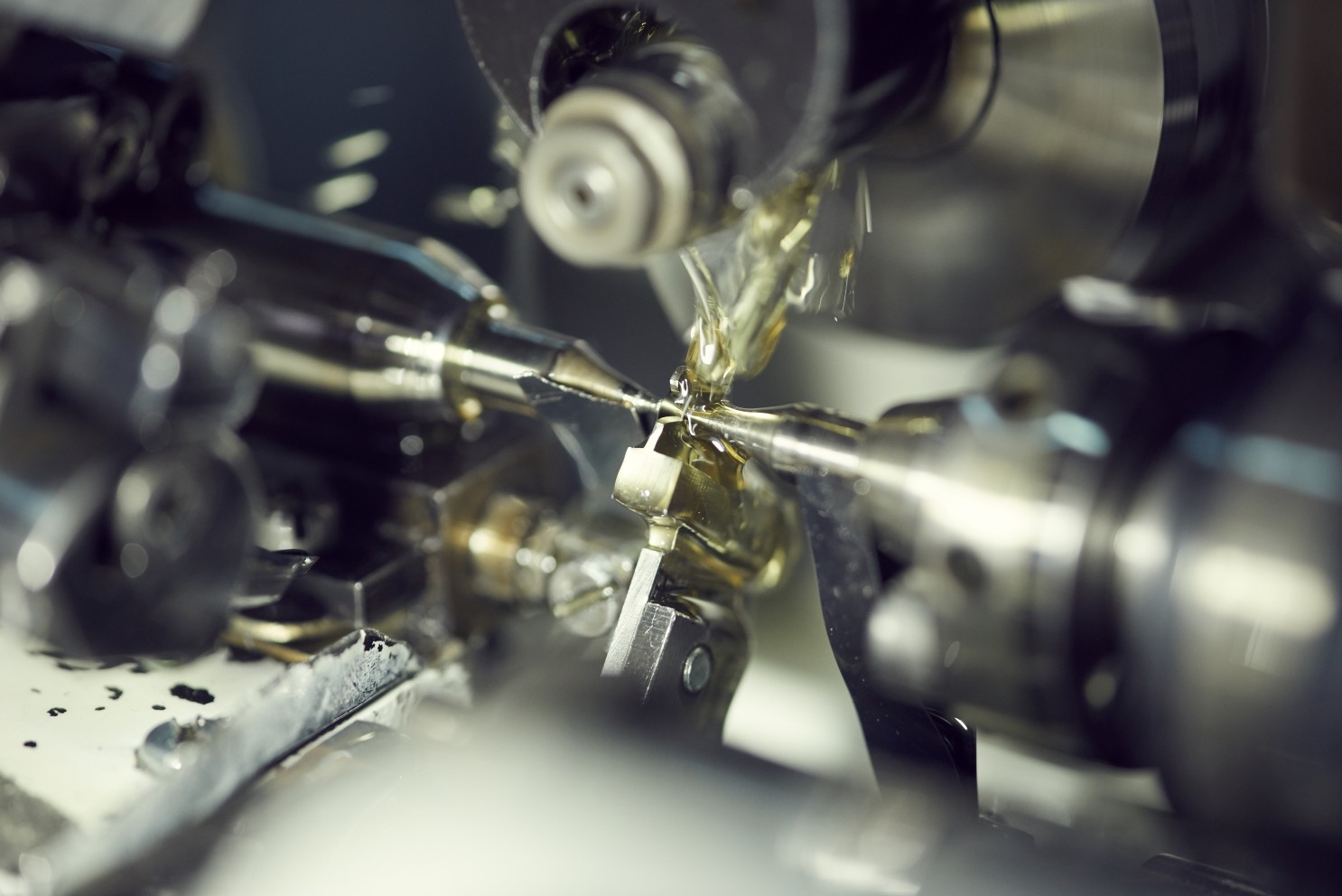

Tutti elementi che portano alla definizione di processi produttivi innovativi. Qui trovano spazio le tecnologie e i materiali per la produzione additiva o per la produzione bio-inspired. Ma anche per l’innovazione di processi produttivi consolidati, tramite tecnologie ibride, nuovi materiali, processi, prodotti e funzionalità su scala micro.

Una complessità che si tiene insieme con il concetto di produzione evolutiva e resiliente.

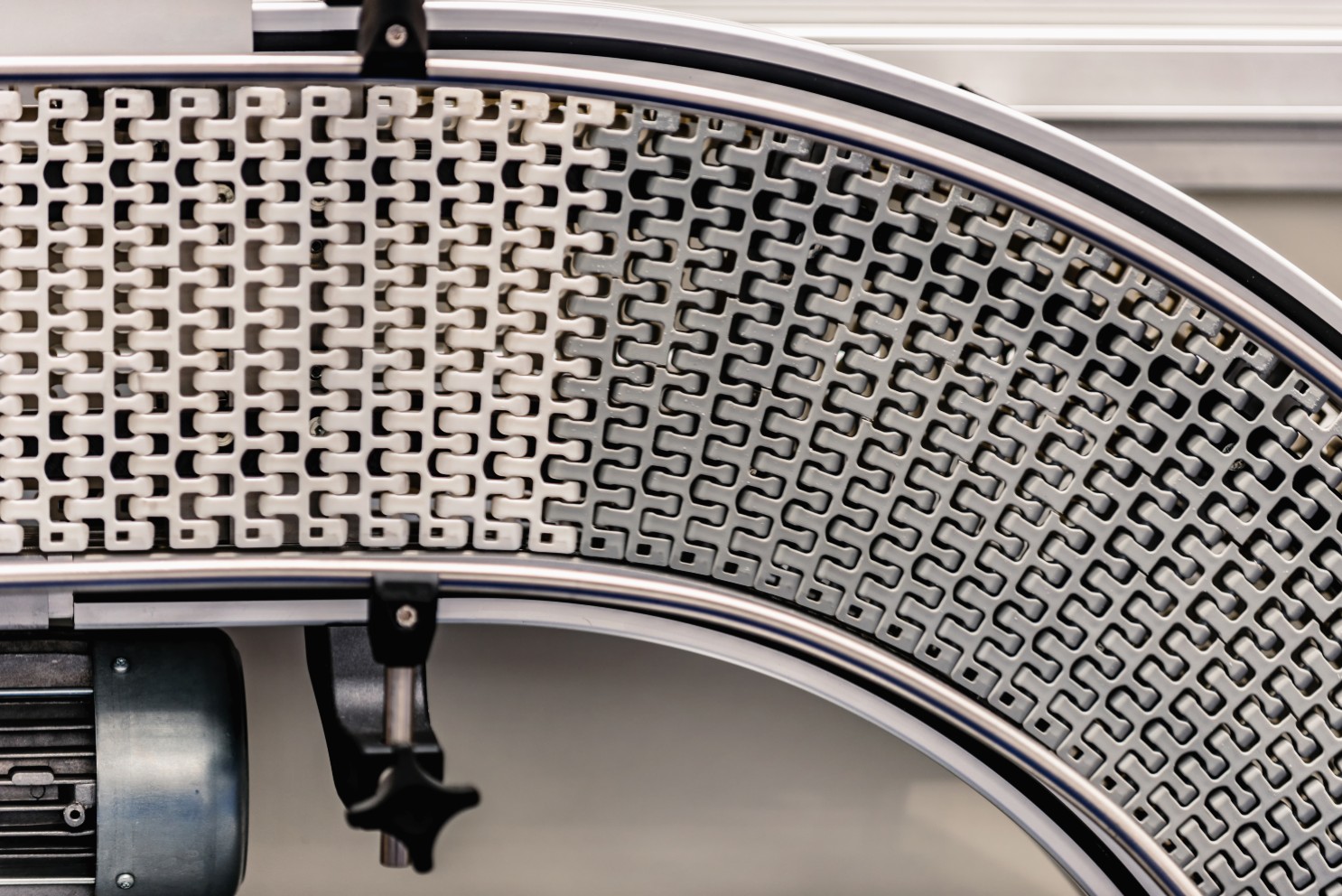

Per raggiungere questo obiettivo serve studiare una nuova generazione di sistemi produttivi in grado di evolvere nel tempo per adattarsi dinamicamente alle mutevoli condizioni di contesto. Domanda incerta, cicli tecnologici rapidi, dinamiche della situazione competitiva, cambiamenti improvvisi come le pandemie richiedono infatti che i sistemi siano anche riconfigurabili e modulari. Vale sia per la componentistica, che per le prestazioni, l’analisi dei dati, la collaborazione uomo-robot.

Infine, l’ultima linea di intervento guarda alle piattaforme digitali, modellazione, AI, security. Quindi soluzioni aperte che permettano l’interoperabilità tra i sistemi attraverso prodotti software open source, flessibili e riconfigurabili anche da remoto per sostenere la resilienza delle aziende ad eventi inaspettati e non pianificabili e basate su modelli che consentano di dare significato ai dati raccolti.