La produttività industriale sta vivendo il suo momento più vivace dai tempi della Rivoluzione Industriale

Se nel IXX secolo fu il motore a vapore a rivoluzionare le industrie, oggi sono le tecnologie IT e di automazione che hanno reso possibile una trasformazione tangibile e dal grande potenziale socio-economico.

Stiamo attraversando un’ondata di innovazione grazie soprattutto allo sviluppo e all’avanzare di tecnologie digitali che trascinano la trasformazione; sono tante le innovazioni che hanno reso possibile il progredire delle industrie e non solo dal punto di vista applicativo, ma anche e soprattutto da quello concettuale.

Per via della natura collaborativa delle innovazioni più utilizzate, si inizia anche a ripensare al modo in cui concepire la struttura dell’industria stessa. Le tecnologie pilastro su cui si basa la rivoluzione 4.0 sono infatti così potenti proprio perché pensate per poter essere integrate su sistemi diversi.

Ma quali sono le fondamenta che guidano il cambiamento? E perché sono così potenti dal punto di vista produttivo?

Dai comparti produttivi isolati al flusso continuo e circolare di dati e prodotti: una trasformazione circolare.

Se fino ad ora siamo stati abituati a guardare e, ancor meglio, a strutturare le industrie e i processi di produzione di beni e servizi a comparti produttivi isolati, oggi si assiste ad un’inversione di tendenza. Il concetto di circolarità è quello che più di tutti riassume bene i trend moderni e i sistemi su cui si basano i 9 pilastri dell’I 4.0 sono solitamente progettati in modo tale da poter essere facilmente integrati in sistemi più complessi.

Di seguito un excursus sulle tendenze innovative che i manager del futuro devono tenere in considerazione per competere nel nuovo paradigma industriale.

Le tendenze innovative imprescindibili per la trasformazione 4.0

Big Data e Analytics

Solo recentemente, con il crescente interessamento per i Big Data, alcune compagnie hanno iniziato ad adottare l’analitica di grandi cluster di informazioni – Big Data, per l’appunto – per incrementare la qualità delle produzioni e ottenere positivi riscontri anche riguardo all’impatto energetico dei sistemi. Le soluzioni attualmente in uso saranno adottate e ottimizzate per l’Industria 4.0 per raccogliere e valutare un immenso numero di dati provenienti da diverse risorse, al fine di rendere tale procedura lo standard per i processi decisionali real-time. La predisposizione di tecnologie e personale qualificati per la gestione dei Big Data permetterà l’identificazione di un modello su cui adattare la produzione e la progettazione, con principale obiettivo l’ottimizzazione dei processi tutti.

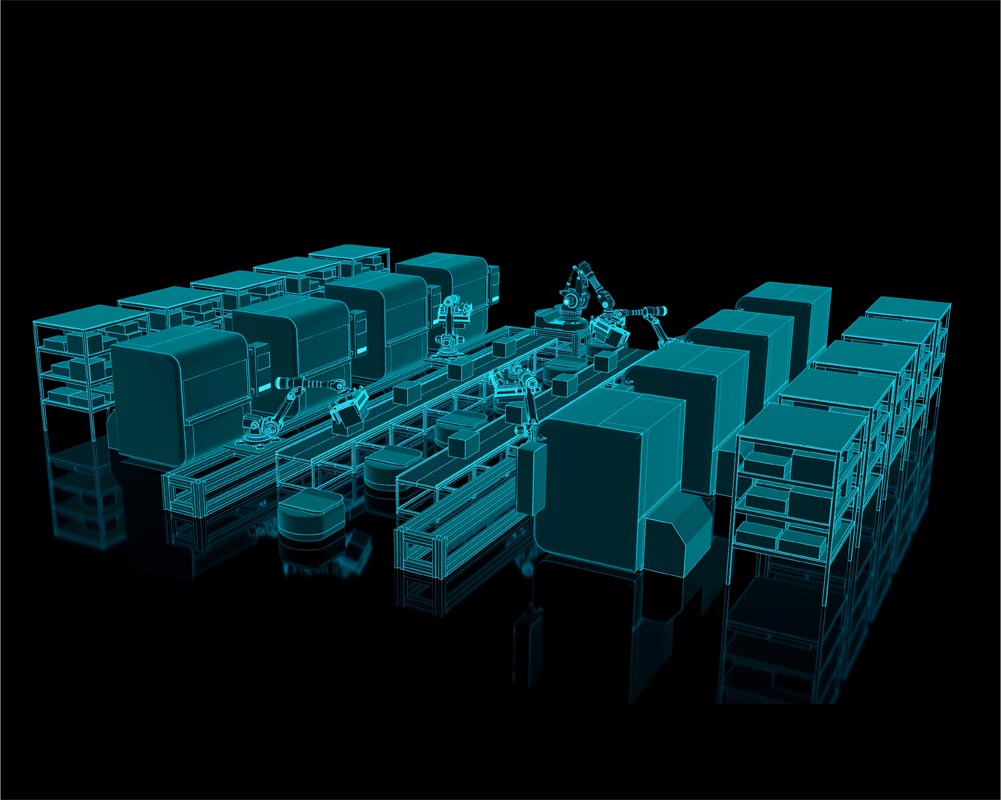

Robot Autonomi

L’impiego della robotica in catena di produzione è considerato un investimento proficuo e, in svariati casi, essenziale per specifici ambiti in cui sono imprescindibili velocità operativa e precisione di realizzazione. Le nuove frontiere della robotica hanno prefissato nuovi obiettivi di autonomia, flessibilità e interazione-cooperazione per l’interfaccia uomo-macchina – il tutto approfittando delle più avanzate tecnologie di A.I. e sensoristica.

La funzione di interazione tra robot sarà particolarmente efficace per ridurre i costi, aumentare la sicurezza delle macchine e allargarne il campo di applicazione. Risultati apprezzabili sono stati ottenuti dall’europea Kuka, la quale ha sviluppato robot autonomi interconnessi, in grado di interagire tra loro e di sfruttare sensoristica high-end per l’impiego collaborativo con l’uomo. In modo simile a Kuka, la multinazionale svizzero-svedese ABB, attiva da oltre quarant’anni nel campo della robotica, ha realizzato macchine per la catena di montaggio da affiancare all’uomo per l’esecuzione di operazioni di montaggio altamente complesse. Negli ultimi anni, inoltre, Boston Dynamics ha lavorato su un progetto commissionato dall’Esercito Americano per lo sviluppo di un particolare robot dalle sembianze canine – il BigDog – in cui sono state impiegate tecnologie all’avanguardia e sistemi computazionali altamente performanti. È chiaro che il campo di applicazione e l’impiego di robot autonomi siano destinati a crescere rapidamente e, grazie all’implementazione dell’Intelligenza Artificiale e del Machine Learning, a divenire sempre più avanzati.

Simulazione

Diverse compagnie hanno da sempre fatto ricorso alla modellazione 3D, soprattutto nella caddistica, come procedura standard del processo di ingegnerizzazione. La simulazione 3D – di comportamenti, movimenti meccanici, componentistica, etc. – ha un impiego attualmente limitato, destinato ad aumentare nell’Industria 4.0 quando essa la sfrutterà per migliorare la gestione degli impianti, che consentirà di introdurre all’interno dei modelli virtuali le leggi della fisica vigenti nel mondo reale. Inoltre, per operatori e utilizzatori sarà più semplice realizzare test affidabili, anticipare i comportamenti del prodotto e ridurre i costi della prototipazione nella fase di transizione a oggetto finito.

Integrazione di sistemi orizzontali e verticali

L’industria IT spesso realizza sistemi funzionali ma non realmente integrati, in cui l’impiego di interfacce proprietarie e software non ottimizzato per l’hardware genera dei bottleneck altrimenti evitabili. Compagnie, fornitori e clienti sono spesso scollegati tra loro; finanche i dipartimenti per lo sviluppo, la produzione e l’assistenza non hanno possibilità di cooperazione.

L’Industria 4.0 prevede di rivoluzionare le dinamiche aziendali rendendo i processi più coesi – è il caso delle future cross-company, dei network universali di Big Data, delle catene di valore automatizzate e via dicendo. In merito a quanto detto finora, portiamo l’esempio della Dassault Systèmes che, assieme a BoostAeroSpace (compagnia fondata da Airbus, Dassault Aviation, Safran and Thales), partecipa a una piattaforma di collaborazione chiamata AirDesign, che si presenta come spazio di lavoro per collaborare alla realizzazione di sistemi per l’industria aerospaziale e della difesa, sfruttando le potenzialità derivanti da un network di partner e dipartimenti cooperanti per lo stesso obiettivo comune.

Industrial IOT

Attualmente sul mercato esistono poche soluzioni che prevedano l’embedded computing per la sensoristica e la connessione delle macchine. Laddove presente, l’automazione dei processi è gestita da controller limitati e collegati a loro volta ad un sistema di controllo basilare. L’Industrial Internet of Things consentirà l’integrazione dell’embedded computing su una serie di dispositivi (anche non finiti o in fase di prototipazione) sfruttando interfacce industry-standard. Le nuove implementazioni daranno luogo a una comunicazione reciproca tra dispositivo e dispositivo, e tra dispositivo e controller centrale; lo scivolamento verso questo nuovo sistema di gestione, permetterà la decentralizzazione dell’analitica – con conseguente abilitazione di nuovi processi decisionali in tempo reale, uno dei principali obiettivi dell’Industria 4.0.

Cybersecurity

Molte compagnie continuano a fare utilizzo di macchinari e sistemi di produzione offline e chiusi. Alla luce di quanto detto finora, con l’aumentare di futuri sistemi online che utilizzano interfacce di connessione e protocolli di comunicazione standard, per l’Industria 4.0 crescerà esponenzialmente il rischio di attacchi informatici. Per scongiurare questa eventualità, nasce la necessità di adottare canali di comunicazione affidabili e sistemi di accesso sofisticati.

Negli ultimi anni, diversi produttori di strumentazione e macchinari industriali hanno acquisito intere divisioni di cybersecurity, o avviato partnership per collaborare alla messa a punto di sistemi potenzialmente impenetrabili.

Cloud

L’utilizzo di software cloud-based è già una prerogativa di diverse compagnie, le quali sfruttano i sistemi cloud per impieghi più o meno vitali.

Con l’Industria 4.0 la qualità e la portata del data sharing cresceranno sempre più, generando l’esigenza di sistemi cloud-based sviluppati attorno a tecnologie altamente performanti – l’obiettivo è ottenere reaction time inferiori a pochi millisecondi. Quando le tecnologie cloud avranno raggiunto livelli di affidabilità e performance tali da essere sfruttati come principale sistema di data sharing, i MES – Sistemi di Esecuzione della Produzione – saranno parte integrante della catena produttiva.

Produzione additiva

Numerose compagnie già adoperano la manifattura additiva, detta anche “produzione a strati”, per la prototipazione, per realizzare componenti e prodotti semilavorati o finiti sfruttando la stampa 3D. L’Industria 4.0, basando alcuni processi produttivi esclusivamente sul Digital Manufacturing e l’Additive Manufacturing, incrementerà l’utilizzo delle tecniche additive estendendone anche il campo d’applicazione. I vantaggi derivanti dall’utilizzo intensivo della produzione a strati sono numerosi: dalla possibilità di realizzare interi lotti custom, alla decentralizzazione delle sedi produttrici – accorciando le distanze e riducendo le tempistiche dei trasporti; la creazione di prototipi 3D a basso costo, inoltre, rappresenterà un taglio per i costi destinati alla prototipazione e per i tempi di realizzazione del prodotto finito, facilitandone costruzione e commercializzazione.

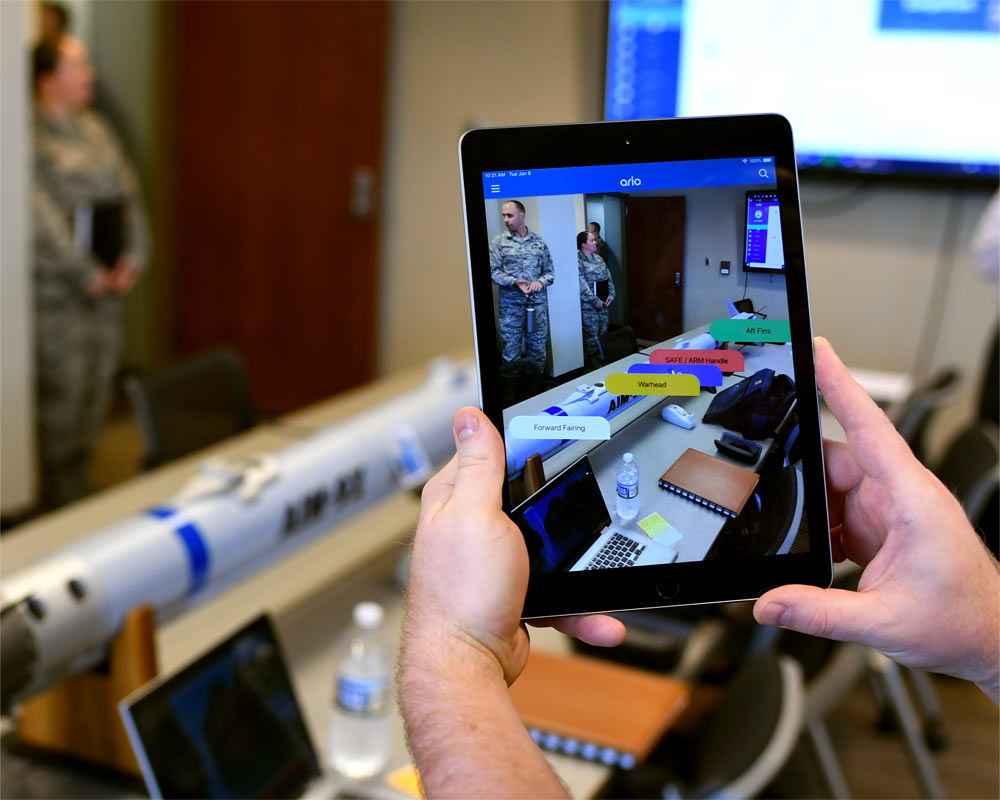

Realtà aumentata

Le potenzialità della realtà aumentata sono stati dimostrati a partire da vari progetti che prevedevano headset A.R. per la raccolta di dati e informazioni di qualsiasi tipo; le demo e i test sono stati accolti sin da subito con grande entusiasmo. I campi di applicazione della realtà aumentata, tuttavia, sono svariati – si pensi al progetto Google Glass e ai pacchetti SDK Apple ARkit – e comprendono finanche l’Industria 4.0. L’utilizzo di dispositivi A.R. in ambito industriale rappresenterà un supporto cardine per gli operatori, i quali avranno modo di svolgere le proprie mansioni in modo più efficiente e accurato; dalla possibilità di visualizzare informazioni riguardo a un prodotto, alla possibilità di ispezionare lo schema o il CAD di un componente, fino all’opportunità di ottenere supporto e istruzioni direttamente istantaneamente. Gli operatori avrebbero modo di ottenere specifiche informazioni direttamente sotto ai loro occhi, indossando occhiali e headset A.R. interfacciabili con vari tipo di dispositivi.