PROBLEMI DI “LINEA”? ECCO LE TESTE ULTRASLIM

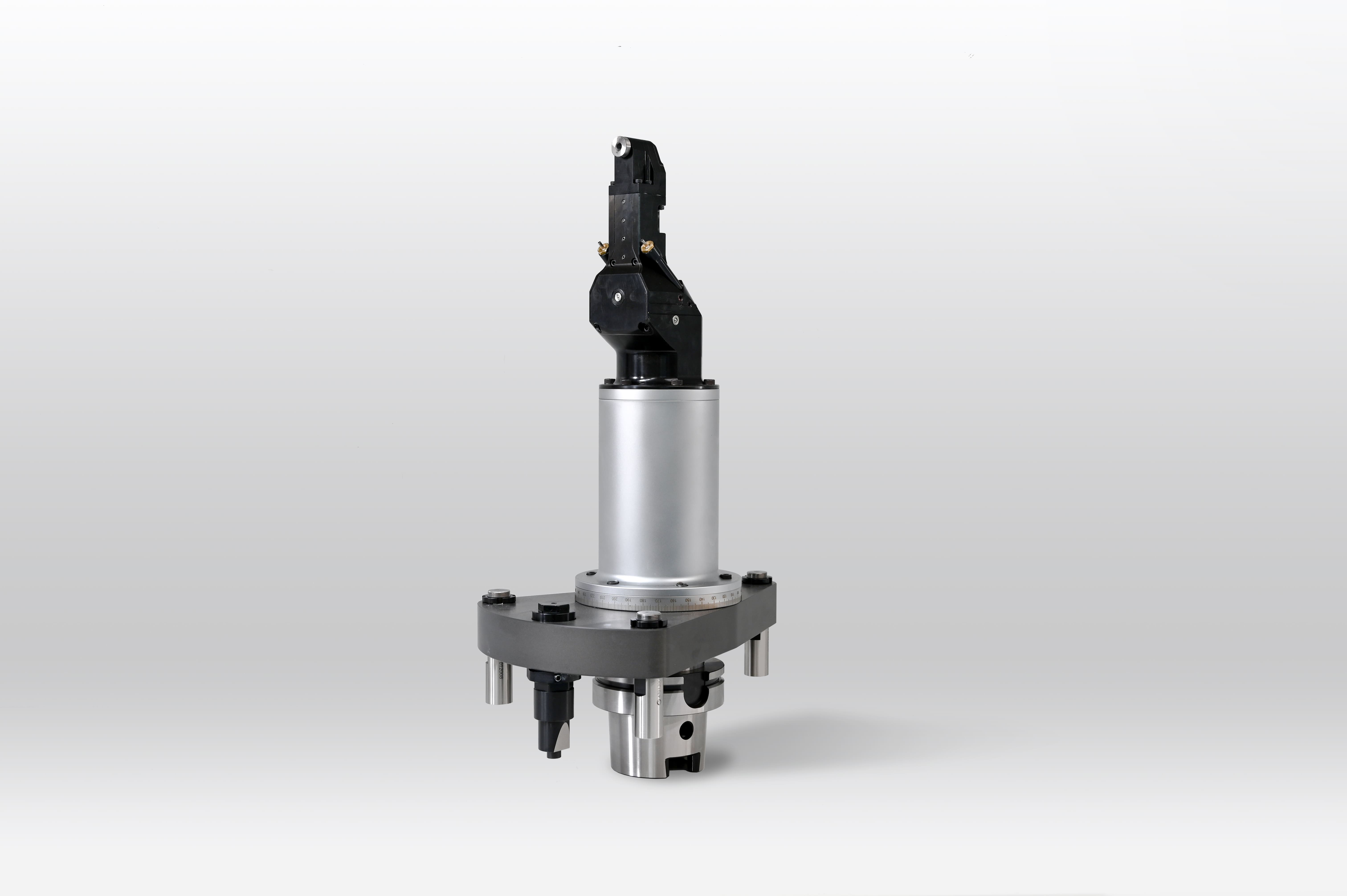

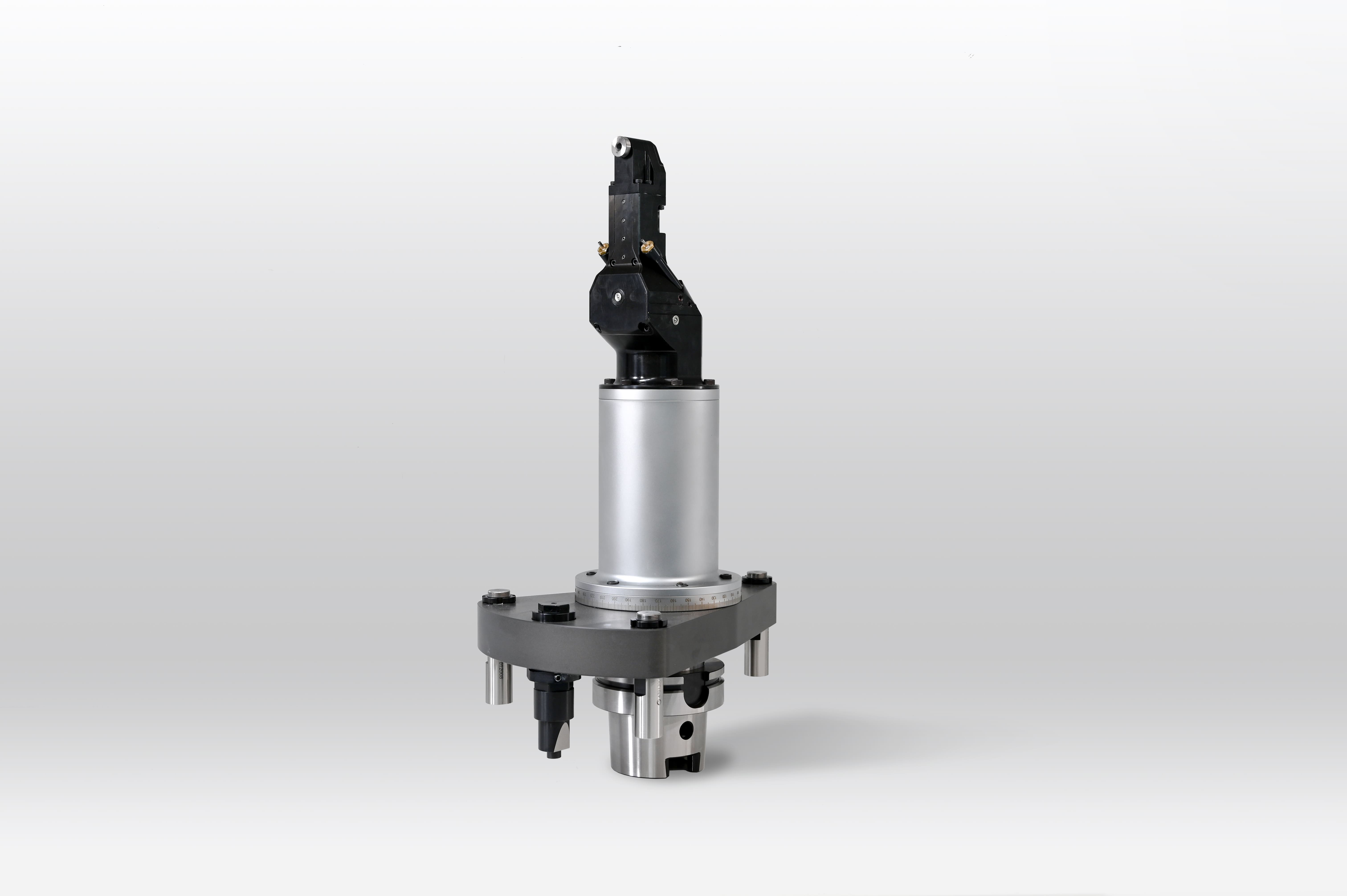

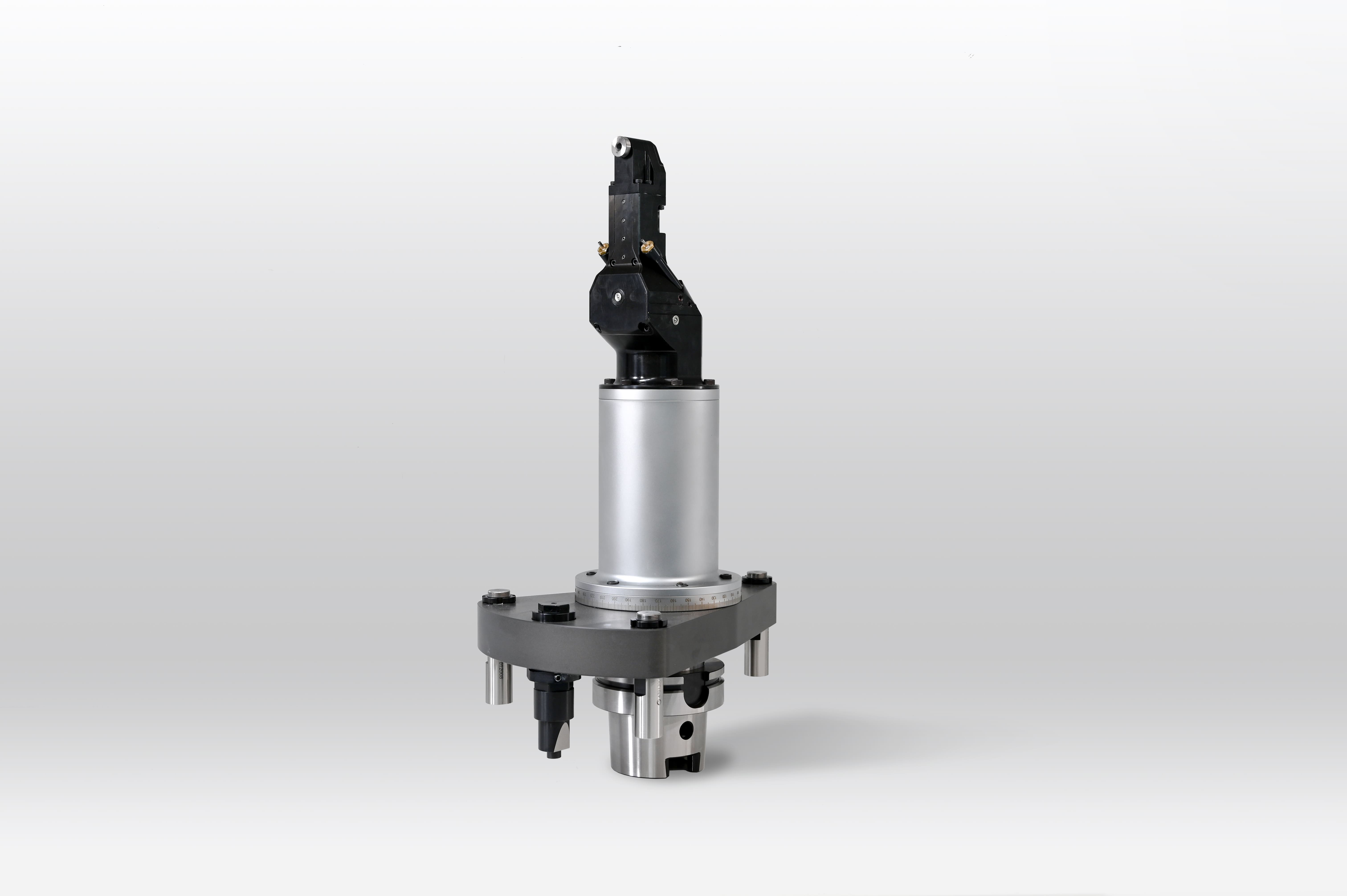

La nuova serie di teste Alberti Ultraslim è stata progettata per offrire soluzioni standardizzate adatte a diverse applicazioni in spazi molto ridotti, come lavorazioni di piccole tasche oppure operazioni molto vicine a pareti laterali del pezzo. Il loro particolare design prevede la parte superiore del portautensile intercambiabile con

una serie di modelli studiati ad hoc, e il corpo principale sufficientemente grande da includere ingranaggi ben dimensionati atti a garantire la potenza necessaria per la lavorazione, offrendo così flessibilità senza compromessi in rigidità. Grazie alla parte facilmente intercambiabile, avvitata al corpo principale tramite alcune viti, le teste Ultraslim offrono una grossa versatilità in produzione e un notevole risparmio sui costi di manutenzione generale. Disponibili in 2 principali modelli, possono essere utilizzate sia in foratura che in fresatura con capacità in pinza fino a 6mm e possibilità di adduzione refrigerante attraverso il cono.

CASE STUDY: Le origini delle teste Ultraslim

Con il musetto weldon diam. 4 mm si poteva raggiungere la distanza di 7,5mm; con quello diam. 5 mm, si poteva arrivare fino a 7,5mm. In totale la lavorazione consisteva nell’eseguire 18 fori, che il cliente era solito eseguire manualmente su una macchina speciale, pari a 23 ore di lavoro.

Grazie all’utilizzo di queste testine speciali Alberti, gli stessi potevano essere eseguiti sulla stessa macchina che eseguiva anche le altre lavorazioni, in un tempo di circa 30 secondi per foro. Un risparmio notevole, e non solo in termini di tempo. Il vantaggio di avere il musetto anteriore intercambiabile, infatti, aveva la funzione di poter essere facilmente sostituito in caso di danneggiamento.

Il Cliente è stato così messo nella condizione di poter gestire la manutenzione dei pezzi in modo completamente autonomo, acquistando dei musetti di ricambio, e ha poi potuto revisionare quelli rovinati, sempre in modo autonomo, semplicemente sostituendo le parti interne, costituite per la maggior parte da componenti di commercio, di facile reperibilità.

Oltre all’intera progettazione e realizzazione delle teste, l’uufficio tecnico di Alberti, si è preoccupato di fare un’analisi degli utensili da poter utilizzare, in modo da poter ottimizzare gli sforzi delle lavorazioni. Lo studio è avvenuto con la collaborazione di importanti aziende costruttrici di utensili che hanno realizzato delle punte ad hoc per questo progetto.

Per Saperne di più: https://www.albertiumberto.com/