Il DSM è uno strumento di project management. È parte significativa di un approccio alla risoluzione dei problemi.

Cos’è lo shopfloor management

Lo shopfloor management è il centro del Lean management: uno strumento di controllo della fabbrica e dell’intero processo produttivo.

Ci informa su cosa sta avvenendo nello stabilimento “ora”, evidenzia le deviazioni dagli obiettivi e dagli standard. È un formidabile collettore di informazioni, organizzate in maniera immediata e significativa.

Consente, in definitiva di potenziare la capacità di processare tutte le informazioni a disposizione, utilizzarle per risolvere problemi immediati e prendere decisioni quotidianamente.

Gli obiettivi si possono sinteticamente declinare in 5 punti:

- Identificare i problemi e risolverli in tempi rapidi

- Ottimizzare il processo di produzione

- Migliorare la comunicazione attraverso incontri rapidi e frequenti

- Mettere ordine al flusso di lavoro grazie alla metodologia 6S

- Rinforzare il rendimento dei team

L’appeal che questo strumento lean sta soprattutto nel riuscire a fornire risultati nel breve e medio termine.

Temi principali

Con il DSM è possibile monitorare 5 aree tematiche:

- Safety

- Quality

- Delivery

- Cost

- Maintenance

Ogni area ha la possibilità di definire action plan (AP), molto simili tra loro, anche se orientati verso il proprio tema specifico: hanno lo scopo di risolvere una situazione, entro una data prestabilita. È quindi possibile, rapidamente, vedere le attività rimaste in sospeso.

SAFETY

L’obiettivo è la diminuzione degli incidenti e la creazione un ambiente di lavoro libero da pericoli.

L’AP di questa area è il più ricco di informazioni e si avvale anche del Job safety observation action, ovvero la possibilità di segnalare incidenti e potenziali pericoli, attraverso un semplice smartphone.

Ogni segnalazione genera un AP che dovrà essere gestito da un team e un responsabile entro una data.

Tutte le segnalazioni, problemi aperti e soluzioni vengono mostrate attraverso report visual.

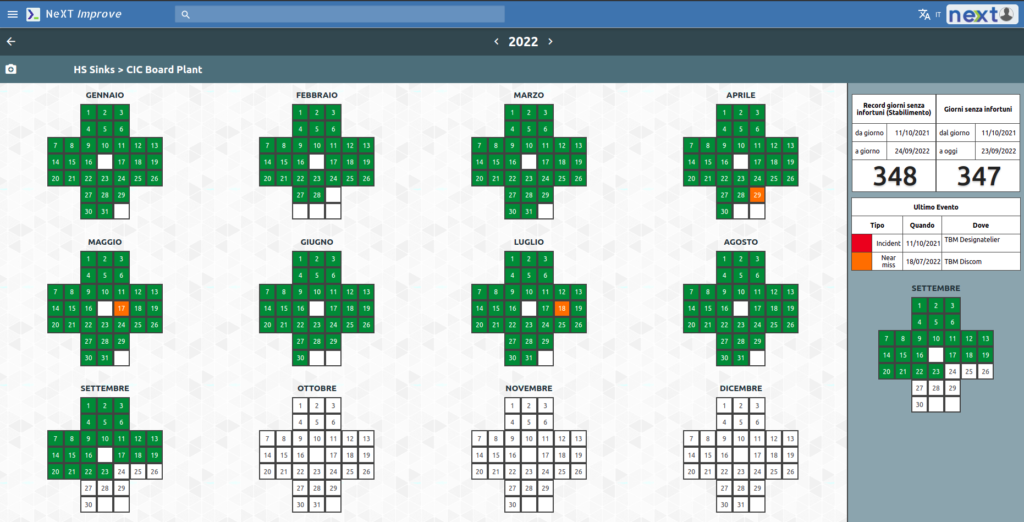

Il grafico Green cross mostra l’andamento degli infortuni in azienda evidenziando immediatamente un’eventuale criticità in determinati reparti.

Infine è possibile schedulare Audit 6S e monitorarne i risultati.

QUALITY

Anche un problema di qualità genera un AP e anche in questo caso viene affidato ad un responsabile e viene suggerita la contromisura.

Se presente un sistema di monitoraggio dell’efficienza (OEE), i dati relativi agli scarti e ai ripassi, organizzati per mese e settimane, saranno immediatamente disponibili.

È possibile settare una soglia di scarto ammissibile, oltre la quale non si desidera andare.

A disposizione anche grafici Pareto sulle non conformità e loro cause.

DELIVERY

Viene controllato il livello di servizio, i tempi di consegna al cliente, tenuto traccia di quanto viene consegnato nei tempi e quanto con ritardo.

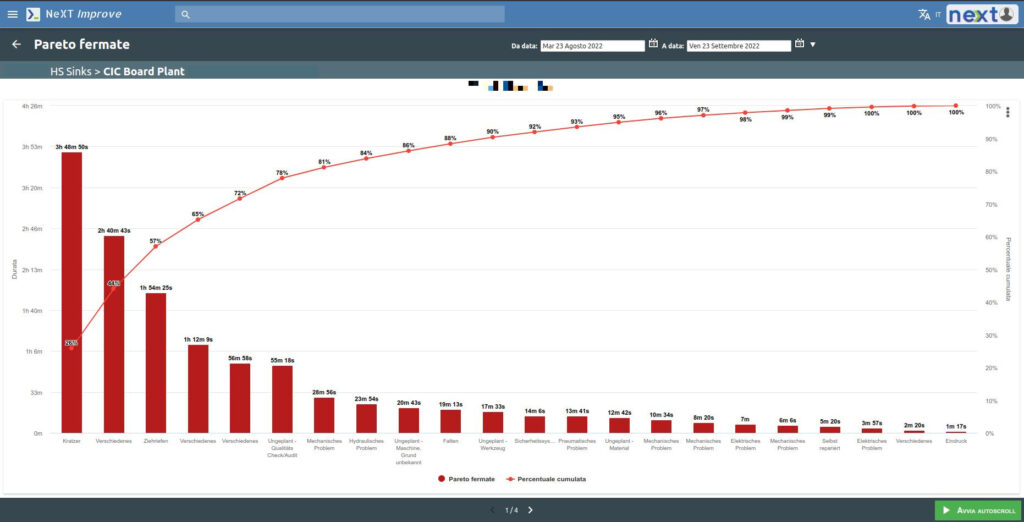

È possibile settare una soglia di produttività sotto la quale non si desidera andare. Attraverso un grafico di Pareto vengono riportate le principali cause della mancata produttività.

È previsto anche il monitoraggio dell’inventario con tutti i dati relativi ai materiali grezzi, semilavorati e ai materiali attualmente in lavorazione.

COST

L’obiettivo è quello di scovare gli sprechi: viene analizzata l’efficienza produttiva; la durata dei tempi di non produzione, sia per motivi di fermo macchina sia per motivi di attrezzaggio per un nuovo ordine di produzione; i tempi di consegna dalle linee di produzione al magazzino e verificata la produttività reale dello stabilimento e del reparto.

Anche l’area Cost può integrarsi con un sistema OEE in produzione.

Le cause di fermi macchina sono mostrate e analizzate attraverso un grafico di Pareto.

Infine è possibile settare una soglia per i tempi di attrezzaggio di una nuova produzione e verificare quale sia l’andamento reale rispetto a quanto desiderato.

Vengono quantificati i tempi di consegna (il versamento dei pezzi prodotti dalla produzione al magazzino) e messa a confronto la produttività reale con quella desiderata.

MAINTENANCE

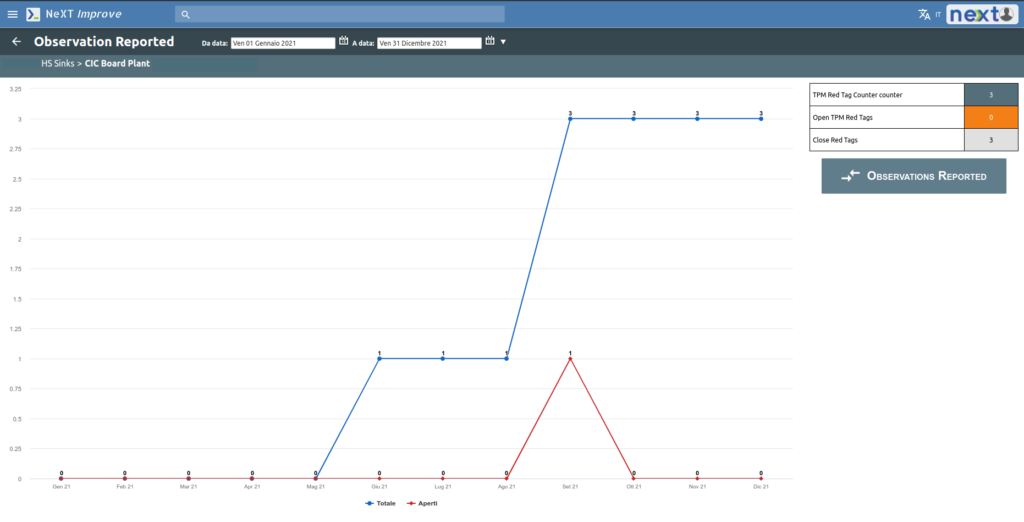

L’obiettivo è ridurre le cause di fermo improvviso delle macchine, monitorandone le cause, dando l’opportunità di segnalare tramite un device mobile qualsiasi problema manutentivo o potenziale tale.

È possibile visualizzare un report delle segnalazioni fatte e la forbice tra segnalazioni fatte e problemi aperti/chiusi.

GEMBA WALK

Il Gemba walk nel pensiero Lean è il momento in cui si abbandona la scrivania per “camminare” e andare laddove si genera il valore.

L’obiettivo è di rintracciare le inefficienze (MUDA).

Come funziona?

Si avvale di un device mobile e utilizza un calendario e delle card.

Ogni card è specifica per ogni area tematica. Prevede un responsabile e un team.

Ogni card ha una frequenza ed una durata temporale (es. «Una volta a settimana, per 3 mesi»).

Lo scopo specifico delle card è quello di verificare che i requisiti definiti in esse siano rispettati (es. «Verificare che tutti indossino i dispositivi di sicurezza»).