Leghe metalliche sinterizzate per applicazioni elettromeccaniche, criteri di determinazione e scelta del preparato più idoneo

Nell’ambito del processo di interruzione elettrica, il materiale di contatto viene valutato in relazione al complesso di funzionamento e da come esso viene predisposto durante l’impiego, poiché la scelta del più appropriato è un compromesso tra conducibilità, resistenza alla saldatura, all’arco e all’usura.

È indispensabile la valutazione preventiva dell’aspetto costruttivo e di fenomeni di funzionamento, quali la resistenza di contatto, la forza di pressione di contatto ed il numero di manovre. Infatti, per quanto riguarda la resistenza di contatto, teoricamente se due pastiglie con superfici piane perfettamente pulite fossero a completo contatto elettrico, la superficie comune dei due componenti, presenterebbe la stessa resistenza al passaggio della corrente di una qualsiasi sezione della pastiglia della stessa area.

Ma la presenza di pellicole superficiali formate da sostanze estranee (ossidi) o l’esiguità delle superfici reali di contatto, rispetto a quelle apparenti dà luogo ad una resistenza supplementare detta di contatto. Tale aumento può far verificare, in particolari condizioni, la saldatura e/o la dissaldatura dei contatti stessi. Nel punto di contatto iniziano fusioni, che provocano la saldatura e/o dissaldatura (sempre che i contatti, nel frattempo, non siano distrutti) quando la corrente del circuito è interrotta da un altro dispositivo.

Non meno rilevante è la non corretta forza di pressione di contatto. Infatti, è possibile che la bassa forza di pressione dei contatti porti a fenomeni distruttivi degli stessi.

A tale scopo l’applicazione di un materiale sinterizzato opportunamente scelto può migliorare notevolmente durata e funzionamento dei contatti a beneficio di tutto il dispositivo elettrico.

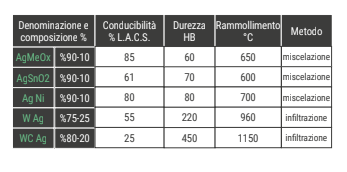

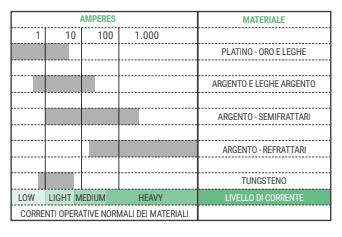

Leghe a base argento- ossidi metallici (Ag-MeOx) e semirefrattari per miscelazione (SnO2 -Ni-Ti)

La presenza predominante di argento caratterizza questi preparati per ottima conducibilità elettrica e termica, anche per lunghi periodi di lavoro, e per la buona resistenza all’ossidazione che determina buona resistenza all’ incollamento causato dagli ossidi metallici. Tuttavia questi materiali, che trovano il loro più ampio campo di utilizzo sia in bassa che media tensione (motori, circuiti capacitivi) che, nei contatti in chiusura con elevati picchi di corrente (ad esempio per magnetotermici e differenziali con picchi di corrente anche fino a 3.000A) presentano un lieve fenomeno di migrazione del materiale (deformabilità limitata) ed una resistenza di contatto lievemente superiore ai preparati di solo argento.

Ottime le proprietà di estinzione dell’arco elettrico e la resistenza all’erosione fino ai 3.000A, ma penalizzato dall’usura meccanica rispetto a leghe di argento con materiali refrattari, e quindi non particolarmente indicato in caso di elevato numero di manovre/ora o nel caso di manovre a sfregamento poiché ne determinerebbero l’usura prematura.

Ossidi e biossidi metallici migliorano la resistenza alla corrosione e all’arco e quando usati in piccole percentuali elevano la soglia del punto di fusione, permettendo quindi un’applicazione a temperature più elevate contenendo il fenomeno di ionizzazione dell’argento e mantenendone le spiccate proprietà conduttive, con ottime proprietà di resistenza all’incollaggio, contenendo il trasferimento di materiale anche in carichi induttivi e in applicazioni in DC, ma anche in dispositivi AC e per applicazioni industriali nella trazione dove elevate correnti circolano per svariati cicli nei dispositivi.

Preparati a base argento nickel presentano buona conducibilità ed una maggiore durezza (15%), che ne determina buone proprietà resistenza alla corrosione, all’arco e alla saldatura (ottimo per applicazioni sia AC/DC e relais)

Leghe a base argento- materiali refrattari (W /WC) per infiltrazione

La presenza predominante di materiale refrattario sinterizzato con minor o eguale percentuale di argento imbibito infiltrato nello stesso, caratterizza questi preparati per ottima resistenza all’ incollamento e all’arco grazie all’alto punto di fusione del materiale refrattario, con grandi prestazioni in termini di resistenza all’usura meccanica grazie alla durezza che essi presentano; mantenendo le buone qualità dettate dall’argento in termini di conducibilità e resistenza all’ossidazione, con poca dispersione di materiale.

Consigliato per applicazioni industriali che richiedono un elevato numero manovre/ora, contro le elevate usure meccaniche, ed in ambienti di lavoro critici. Generalmente la conducibilità elettrica è compresa tra i 50/52 I.A.C.S. la durezza meccanica riscontrata è pari a 200/220, il peso specifico è compreso tra 15,6/15,9 g/cm3, la composizione chimica risulta di circa 75% Tungsteno o Carburo di Tungsteno e 25% Argento.