02/07/2020

Quali vantaggi per la tua impresa alimentare?

Sistemi per la semplificazione dei piani di controllo alimentare e sensori smart per il monitoraggio e la registrazione delle temperature, nuovi scenari ed opportunità

La quarta rivoluzione industriale, o industria 4.0 , è ormai una realtà consolidata in molti campi produttivi. L’automazione industriale permette di aumentare la produttività e rendere più sicuro l’ambiente di lavoro, contribuendo a creare nuovi modelli di business.

L’industria 4.0 si lega indissolubilmente al concetto di smart factory, un modo nuovo e performante di intendere lo stabilimento di produzione, in cui un sistema informatico sofisticato si integra, interagisce e controlla l’ambiente fisico.

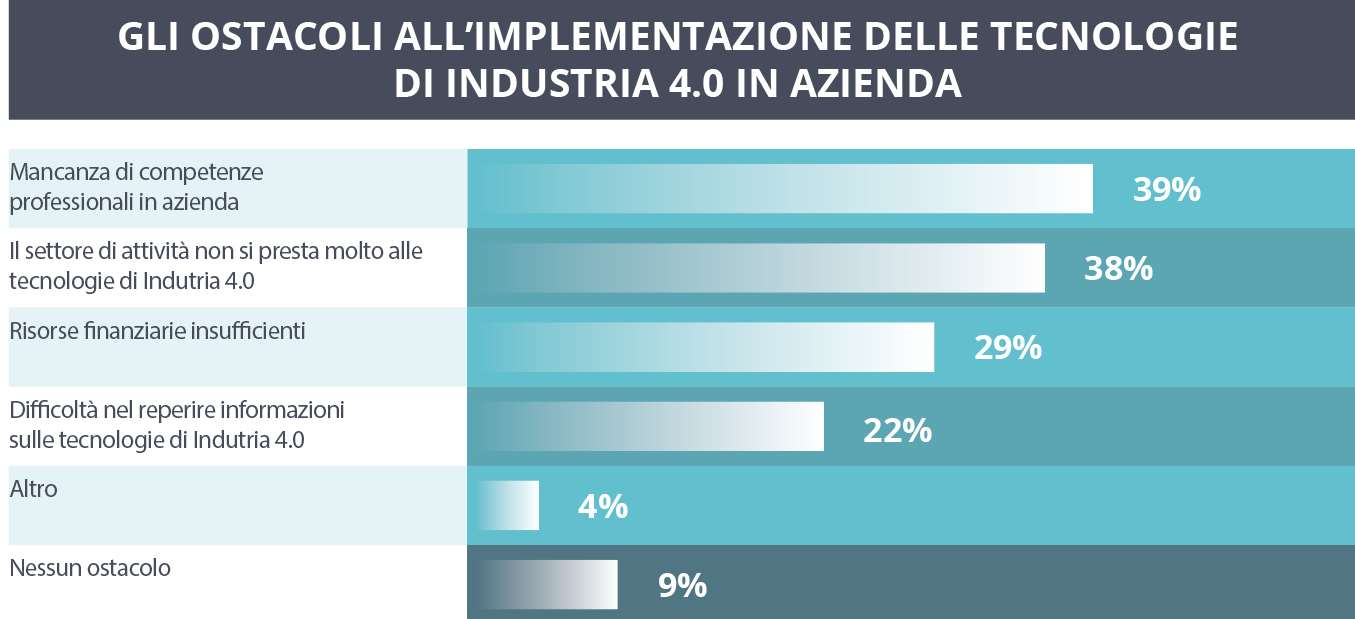

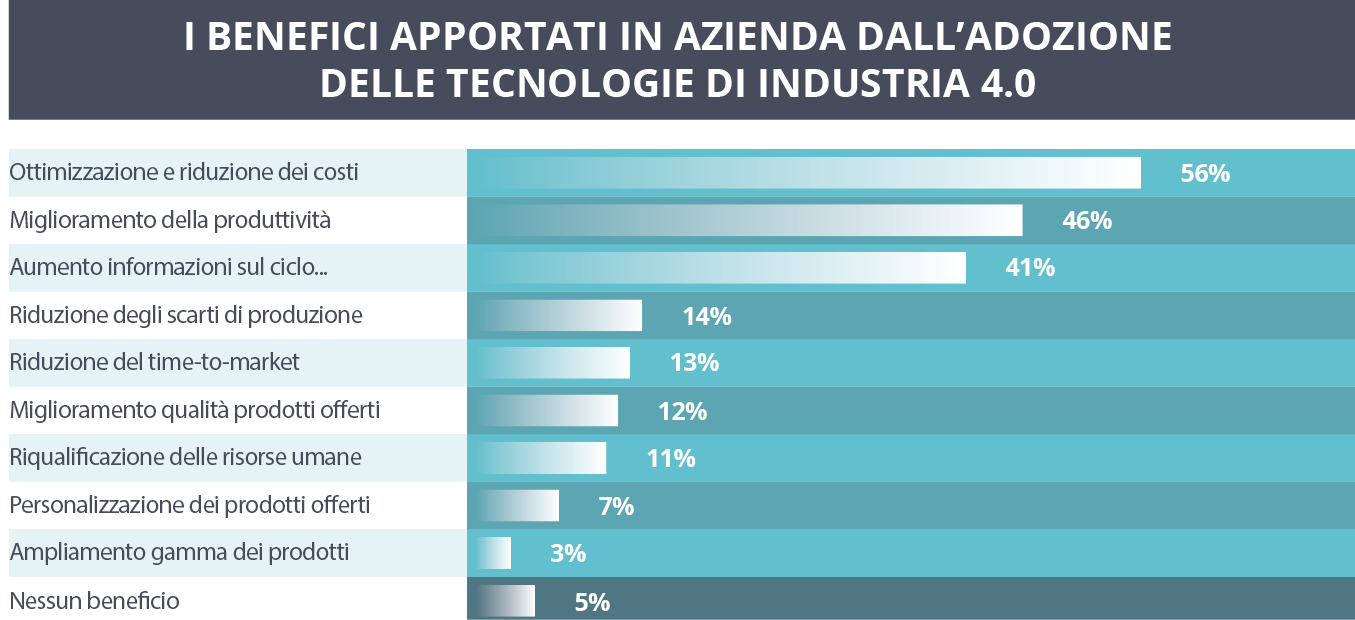

L’industria alimentare italiana, vero volano dell’economia del nostro paese, può trarre grandi vantaggi produttivi ed economici nel passaggio da tradizionale a smart, e i benefici attesi sono molteplici, e vanno dall’incremento della produttività, alla diminuzione dei tempi di decision making e all’aumento della varietà e della qualità dei prodotti; nonostante questo, però, ad oggi circa il 40% (Fondazione Metes, 2017) delle aziende alimentari italiane non è ancora smart. Gli ostacoli sono molteplici, si va dalla poca digitalizzazione alla mancanza di risorse economiche da destinare alla trasformazione, fino alla scarsità di informazione e formazione sull’argomento.

Il momento è però favorevole, la legge di bilancio 2020, con la quale il Governo ha rifinanziato i piani di sviluppo , la nascita di numerose start up innovative e la ricerca costante, ad opera delle università e dei dipartimenti di ricerca, di soluzioni e nuove tecnologie creano la giusta sinergia che può dare inizio alla rivoluzione 4.0 del comparto produttivo agroalimentare.

Una delle sfide più impegnative per il settore alimentare riguarda senza dubbio la crescente richiesta di sicurezza e trasparenza del processo produttivo, al fine di garantire un prodotto finito sano e di ottima qualità, sia in fase di lavorazione che durante il trasporto nei punti di vendita (PdV). I piani di autocontrollo dell’analisi dei rischi e della gestione dei punti critici di controllo, cosiddetti piani HACCP, fino ad ora hanno richiesto la presenza fisica di un operatore per ogni sito produttivo e il consumo di grandi quantità di carta. Monitorare costantemente la temperatura, nell’economia complessiva di gestione dei piani HACCP, è poi un’esigenza cruciale per evitare bruschi sbalzi che potrebbero accelerare il processo di deperimento dei prodotti.

Un sistema di tracciabilità computerizzato della linea di produzione alimentare, basato sul piano di autocontrollo HACCP, la blockchain e l’IoT può fornire una piattaforma di informazioni centralizzata, che garantisca trasparenza, sicurezza degli alimenti e tracciabilità, dal produttore al consumatore (FFTF, from farm to fork), limitando la perdita di informazioni, l’utilizzo di risorse umane e dando la possibilità di gestire contemporaneamente vari siti produttivi.

Il sistema di semplificazione e automazione dei piani HACCP

Ma come funziona nello specifico il sistema di tracciabilità centralizzato?

Con la digitalizzazione, gli sviluppatori stanno incrementando l’utilizzo di tecnologie rilevanti nel sistema di tracciabilità, la cui efficacia deriva dalla possibilità di monitorare e conservare traccia di ogni prodotto e unità produttiva e logistica, dalla semplicità di utilizzo e dalla rapidità di condivisione delle informazioni ad ogni livello della catena produttiva.

La blockchain, detta anche sistema di registri distribuiti, è una soluzione tecnologica innovativa perché permette di condividere le informazioni a supporto delle transazioni e delle comunicazioni in ogni passaggio della filiera agroalimentare.

La blockchain, se ben congegnata, presenta diversi vantaggi, come la facilità di applicazione, l’interoperabilità, cioè la possibilità per l’operatore di avere accesso a diversi registri distribuiti, senza però diminuire la sicurezza delle informazioni e la segretezza, in quanto il sistema di accesso può essere facilmente controllato tramite la gestione autorizzata degli accessi; il sistema di blockchain, poi, può essere integrato con la possibilità di comunicare con le banche dati ufficiali, ricevendo e inviando dati. Infine, non è da sottovalutare il risparmio di carta e di tempo dato dal registro elettronico.

“Fonte: Survey Nomisma – Fondazione Metes: La propensione dell’alimentare italiano all’adozione delle tecnologie di industria 4.0 (2017)”

I sensori per il monitoraggio automatico delle temperature

Nell’ottica del sistema di tracciabilità centralizzato, tenere traccia delle temperature è un punto cruciale, perché garantisce la corretta conservazione degli alimenti, abbattendo il rischio di bruschi cambi di temperatura che potrebbero deperire il prodotto. Il controllo della temperatura è importante sia all’interno del sito di produzione che durante il trasporto, sempre nell’ottica di garantire trasparenza e sicurezza dell’intero processo. L’IoT ha semplificato di gran lunga questa fase. I sensori di temperatura e umidità a basso costo permettono di rendere smart qualunque ambiente, senza operare delle grosse trasformazioni strutturali.

Un sensore, ad esempio, che registra le variazioni di temperatura e umidità di una cella frigorifera, salva i dati sul cloud e compila il registro di autocontrollo inviando report quotidiani all’operatore addetto al piano HACCP, potrebbe snellire una pratica noiosa e che sottrae del tempo prezioso ad altre attività. Integrando poi la funzione di allarme nel caso di anomalie, si diminuirebbe sensibilmente il rischio di perdita di prodotti e, di conseguenza, di introito.

“Fonte: Survey Nomisma – Fondazione Metes: La propensione dell’alimentare italiano all’adozione delle tecnologie di industria 4.0 (2017)”

L’automazione del piano di autocontrollo, in definitiva, potrebbe rappresentare per le aziende alimentari un grosso vantaggio in termini economici, di gestione operativa e di comunicazione delle informazioni. Utilizzare un sistema di registri distribuiti integrato dall’Internet delle cose permette di avere un piano di autocontrollo sempre aggornato, puntuale e che garantisce la tracciabilità a ogni livello produttivo, oltre che di individuare con più facilità i punti di rischio (si pensi ai già citati sensori di temperatura, che potrebbero segnalare tempestivamente un malfunzionamento di un apparecchio di raffreddamento). La formazione dei dipendenti sarebbe più semplice e immediata, in quanto la magior parte dei sistemi integrati di gestione sono basati su una interfaccia semplice e intuitiva. E voi, avete mai pensato a quanto tempo vi sottrae il piano HACCP, e a quanto ne potreste guadagnare sottraendo le vostre risorse umane a un compito ripetitivo e noioso?

“Fonte: Survey Nomisma – Fondazione Metes: La propensione dell’alimentare italiano all’adozione delle tecnologie di industria 4.0 (2017)”

Se siete interessati ad approfondire le possibilità che l’industria 4.0 offre al vostro business, vi rimandiamo al sito del Ministero dello Sviluppo Economico, sezione dedicata alla transizione verso la quarta rivoluzione industriale Transizione 4.0.

Per approfondimenti legati agli aspetti legislativi dell’industria 4.0, invece, Cyberlaws ha creato una brochure navigabile che potete trovare qui: https://www.cyberlaws.it/industria-4-0/