“La potenza è nulla senza controllo”, recitava il famoso slogan; e per un veicolo i freni sono certamente una parte fondamentale di quel “controllo”. L’azienda Alberti, leader nella progettazione e costruzione di teste angolari, ha sviluppato recentemente diverse soluzioni riguardanti le lavorazioni su pinze freno.

La difficoltà principale è lo spazio ridotto che si ha soprattutto sulle pinze monoblocco, caratterizzate da un unico elemento di supporto dei pistoni. Si tratta principalmente di lavorazioni di barenatura e realizzazione di gole di scarico per la sede dei cilindretti dei pistoni idraulici, per le quali sono necessari anche utensili specifici. La linea TR comprende teste disassate e dal design “slim” che si adattano perfettamente a queste lavorazioni ma che non sempre riescono a soddisfare le esigenze del cliente nella loro versione standard. Per questo Alberti studia ogni progetto attentamente e propone teste customizzate specifiche per le varie tipologie di pinza.

E’ stato il caso recente di un cliente che aveva identificato una testa a catalogo per le sue lavorazioni. Una volta consegnato il prodotto secondo le specifiche del cliente purtroppo ci si è accorti che la testa non performava come sperato. Infatti nono- stante il modello fosse dimensionalmente idoneo per il pezzo, si generavano però grosse vibrazioni in lavorazione tali per cui sia la testa che l’utensile erano sottoposti ad uno sforzo eccessivo e si rischiava la rottura prematura. La risposta al problema era da ricercare altrove e Alberti si è quindi affiancato al cliente per cercare di trovare una soluzione migliore, offrendo un vero e proprio chiavi in mano. L’analisi dei dati comprendeva non solo la verifica dell’idoneità del prodotto scelto dal cliente bensì anche dell’utensile e dei parametri di taglio fino ad arrivare allo staffaggio del pezzo in macchina e all’accoppiamento testa – mandrino macchina. Quest’ultimo in particolare ha destato preoccupazione maggiore in quanto l’ancoraggio con un solo punto d’appoggio (tassello di ritegno) non era sufficiente a reggere il carico in lavorazione, considerato anche la dimensione del mandrino piuttosto piccola.

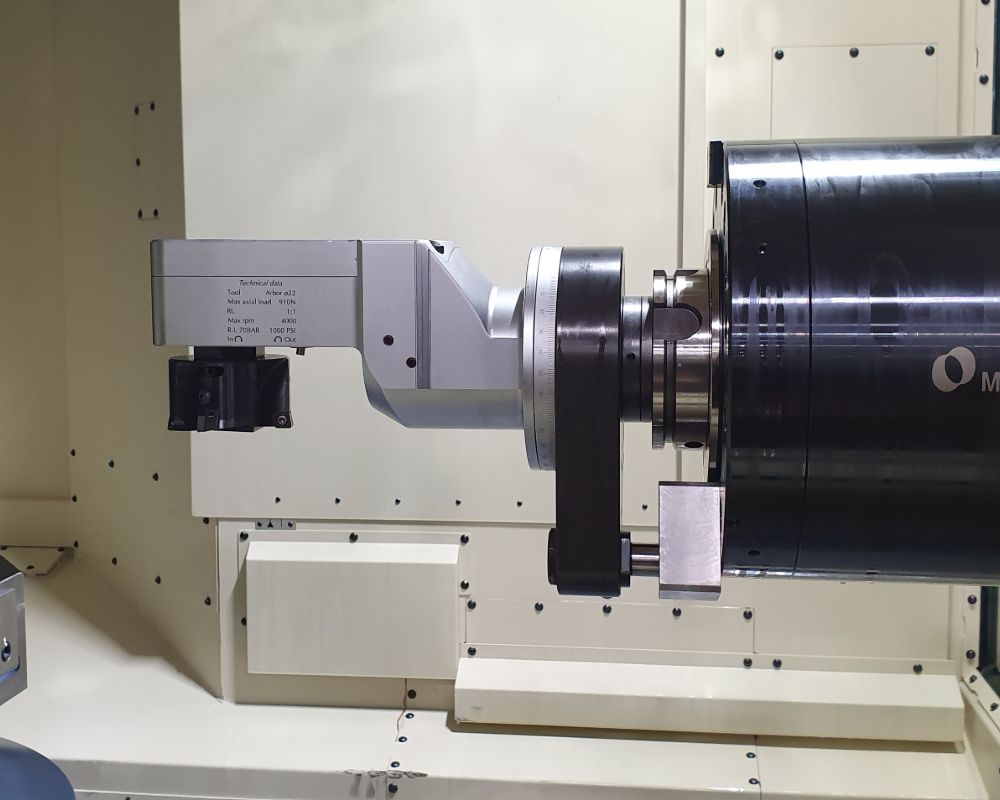

La soluzione è stata quella di adottare un sistema di fissaggio con 3 punti di appoggio che stabilizzavano maggiormente la testa e irrigidivano il sistema.

Dato che la testa angolare andava assolutamente utilizzata nel cambio utensile, per ottimizzare il ciclo di produzione, dopo una prima analisi di fattibilità del sistema, ci siamo interfacciati con il costruttore della macchina utensile per trovare corretta posizione dei punti di appoggio, in modo da non interferire con il magazzino utensile e con il braccio del cambio utensile.

Le prove fatte con questa nuova conformazione hanno dato risultati migliori ma non ancora soddisfacenti. Così si è passati ad analizzare l’ utensile e i parametri di taglio che apparentemente potevano sembrare nella norma. Purtroppo quando si tratta di lavorazioni con teste angolari non è possibile utilizzare i parametri generalmente indicati dai costruttori di utensili in quanto idonei ad essere utilizzati per lavorazioni dirette con mandrino macchina.

Dai calcoli effettuati infatti risultava uno sforzo troppo alto e una coppia superiore alle reali capacità della testa, anche in considerazione del posizionamento in macchina a sbalzo e non così robusto. Grazie al lavoro del ns staff tecnico in col- laborazione con alcuni costruttori di utensili abbiamo quindi identificato gli utensili e i parametri più idonei per l’ utilizzo delle teste in lavorazione. Ma è sul campo che si vedono i progressi e i successivi test hanno dato i risultati sperati con- fermando che stavamo proseguendo nella direzione giusta. Andando ancora più a fondo abbiamo consigliato al cliente di staffare il pezzo in modo diverso e di orientarlo in verticale dove l’evacuazione truciolo risultava più semplice.

Dato che la macchina del cliente aveva l’adduzione refrigerante attraverso il cono, abbiamo ritenuto fondamentale sfruttar- la per la lavorazione, quindi impiegando delle speciali tenute meccaniche appositamente progettate, abbiamo portato il refrigerante in prossimità dell’utensile attraverso il cono della testa ad una pressione di max 100 bar. In questo modo, oltre a mantenere una temperatura costante all’interno della testa angolare (evitando così eventuali dilatazioni dovute al calore generato dagli organi interni) si è per- messo una miglior evacuazione del truciolo ed un raffreddamento del tagliente dell’utensile, favorendo così una maggior durata degli stessi e una miglior finitura della lavorazione.

Nei giorni successivi Alberti ha quindi illustrato al cliente quali modifiche sarebbero state necessarie al fine di ottenere risultati ottimali.

Questo è stato uno dei tanti casi in cui Alberti si è trovato a dare pieno supporto al cliente e la soluzione proposta non si è limitata all’identificazione del modello di attrezzatura migliore ma alla fornitura di un vero e proprio pacchetto completo: dalla simulazione di lavorazione preliminare alla scelta dell’utensile più idoneo, del ciclo di lavoro e dei parametri di taglio, alla presa pezzo.

Un percorso che vede una stretta collaborazione e interazione tra lo staff tecnico – commerciale e il cliente al fine di utilizzare l’attrezzatura al meglio e ottenere performance ottimali.

Un prodotto che non è più inteso solo come singolo pezzo, ma comprende un servizio pre e post vendita assolutamente necessario per alcuni tipi di applicazioni complesse come queste, gestito da personale altamente specializzato, grazie all’esperienza di oltre 40 anni di attività.