NeXT fornisce soluzioni software in ambito Industria 4.0 e Intelligenza Artificiale. Nasce nel 2011 e il tema della digitalizzazione è stato sempre molto caro, tanto da assurgere a vera e propria MISSION aziendale. Quello che fece NeXT da subito, fu proprio un’operazione di digitalizzazione dei principi della Lean production e degli strumenti ad essa collegati. Oggi, in piena Industria 4.0, gli strumenti si sono affinati, ma è rimasta quasi intatta la mission: accanto al termine “Digitalizzazione” ci abbiamo affiancato l’aggettivo “totale”.

Il Cloud, l’IoT i Big data, hanno abbattuto molti limiti, consentendo di ripensare completamente il presente ed effettuare salti di paradigma prima difficilmente concepibili. E soprattutto abbiamo maturato una convinzione: che questa operazione di digitalizzazione totale, sia anche un ‘operazione green’, cioè necessaria per la sostenibilità ambientale.

La digitalizzazione per la creazione di un environment 4.0

L’obiettivo di qualsiasi azienda è quella di essere efficiente ed eliminare gli sprechi. E qui inizia il nostro lavoro.

Il campo da gioco delle soluzioni NeXT è piuttosto ampio, avendo a che fare con diverse multinazionali, alcune delle quali appartenenti al mondo WCM, una metodologia orientata in maniera aggressiva verso l’azzeramento di ogni spreco, che viene tradotto sempre in costi. Iniziamo dall’Early Equipment Management: ha l’obiettivo di mettere in funzione un nuovo impianto di produzione nei tempi stabiliti, ottimizzando i costi e garantendo le richieste qualitative. Consente inoltre di evitare ritardi nella fase di avviamento delle attrezzature, di garantire un inizio stabile e rapido della produzione, di ridurre il Life Cycle Cost e di progettare le attrezzature in modo da garantire una facile manutenzione e ispezione.

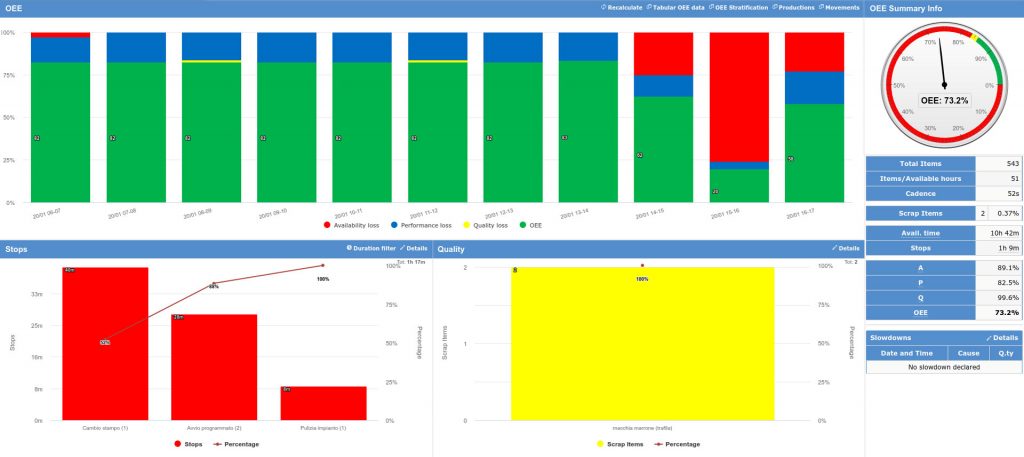

Ora “scendiamo in campo”, nel processo produttivo e acquisiamo e analizziamo i dati che provengono da sensori, centraline e PLC. In questa fase, i KPI fondamentali sono il numero di fermi macchina, la velocità del flusso produttivo e il numero di pezzi difettosi. Questi KPI sono alla base dell’OEE (Overall Effectiveness Equipment), una sorta di numero magico che ti fa sapere quanto sei efficiente. Conoscere questo numero, senza conoscere le cause principali delle componenti che contribuiscono a generare quel numero, serve a poco. Serve quindi conoscere i dettagli delle cause che generano quel numero: perché le macchine si fermano? Perché il processo non è performante? Perché abbiamo molti scarti?

Grazie alla digitalizzazione, possiamo generare interfacce di facile comprensione, visuali e arricchite da grafici che hanno un unico scopo: supportare il momento decisionale orientato al miglioramento continuo. Una volta in possesso dei dati dell’OEE, possiamo comunicare con altri processi, come quello delle manutenzioni, in particolare con la piattaforma web-based Machine Ledger 4.0.

Incrociando i dati del ML 4.0 e dell’OEE possiamo accedere ad altri importanti KPI: l’MTBF (Mean Time Before Failure) e l’MTTR (Mean Time To Repair). Il digitale offre la possibilità di acquisire i dati di migliaia di variabili, di settarne le soglie e verificare i fuori controllo. Questa possibilità ha molteplici spendibilità: per il controllo qualità, attraverso la soluzione del Controllo Statistico di Processo (SPC), ma anche per un tipo di manutenzione, sempre gestita dal Machine Ledger 4.0: la Conditional Based Maintenance (basata su machine learning), un tipo di manutenzione che consente di prevenire il momento del guasto.

NeXT offre ulteriori soluzioni volte a migliorare la performance del processo, altra KPI dell’OEE: parliamo di soluzioni che aiutano a velocizzare il lavoro dell’operatore, come ad esempio il Pick to light o il Visual SOP; oppure a gestire le missioni di robot e AGV.

Un processo produttivo ottimizzato, è un processo in cui non si accumulano scorte inutili. Per questo è fondamentale dotarsi di un Kanban digitale, che riesca a comunicare con l’OEE in maniera da approvvigionare puntualmente le scorte; poi il nostro sistema di WMS (Warehouse Management System) consentirà di gestire al meglio il magazzino.

Infine, anche digitalizzare il sistema di archiviazione degli infortuni e delle loro cause è uno strumento fondamentale per prevenire ed evitare incidenti futuri. Per questo sono stati sviluppati i Moduli S-EWO digitali, di derivazione, anche questi, dal WCM.

Digitalizzazione: quanto si risparmia?

Ecco, abbiamo concluso una sorta di viaggio, all’interno della fabbrica digitale di oggi, toccando tutti i momenti chiave della storia di un prodotto e quindi di un’azienda. Il processo di digitalizzazione è un asset strategico, prima di tutto perché porta un concreto ritorno economico, ottimizzando efficienza ed eliminando gli sprechi.

Volendo quantificare, alla luce dei risultati ottenuti dai nostri clienti, registriamo un +20% di produttività grazie all’implementazione del nostro sistema OEE. Tra i KPI che migliorano di più risalta quello dei fermi macchina, grazie all’utilizzo del Machine Ledger 4.0 (risparmiate il 70% di ore uomo utilizzate dall’operatore per gestire un normale file Excel) che abbatte fortemente il rischio di fermi inattesi.

Interfaccia KPI OEE